محاضرة: تحضير إيثيل بنزين بواسطة الألكلة. عزل وتنقية إيثيل بنزين

عمل الدورة

في تخصص "أساسيات تكنولوجيا إنتاج المواد العضوية"

حول موضوع "تكنولوجيا إنتاج الستايرين عن طريق نزع الهيدروجين من إيثيل بنزين"

- جدول المحتويات

- مقدمة

- 1. الستايرين. ملكيات

- 2. إنتاج الستايرين

- 3. إنتاج الستايرين

- 5. نزع الهيدروجين من إيثيل بنزين

- خاتمة

مقدمة

يعد الستايرين أحد المونومرات الرئيسية لإنتاج مواد البوليمر، والتي بدونها لا يمكن لأي صناعة أن تفعل اليوم، سواء في روسيا أو في الخارج. ويستخدم الستايرين لإنتاج البوليسترين، واللدائن المرنة بالحرارة، وتركيبات الطلاء والورنيش المختلفة. الطريقة الرئيسية لإنتاج الستايرين هي عملية نزع الهيدروجين من إيثيل بنزين. هذا يحدد الاختيار كموضوع عمل الدورة.

يصف هذا العمل خصائص الستايرين وتطبيقه وطرق الإنتاج الأساسية والعمليات التكنولوجية.

الغرض من العمل هو النظر في تكنولوجيا إنتاج الستايرين عن طريق نزع الهيدروجين من إيثيل بنزين، باعتبارها الطريقة الرئيسية للحصول على المونومر المعني.

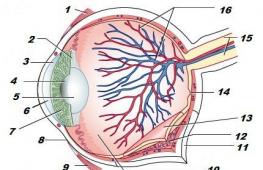

1. الستايرين. ملكيات

الستايرين C8H8 (فينيل إيثيلين، فينيل بنزين) هو سائل عديم اللون ذو رائحة معينة. الستايرين غير قابل للذوبان عمليا في الماء، وقابل للذوبان بدرجة عالية في المذيبات العضوية، ومذيب جيد للبوليمرات. ينتمي الستايرين إلى فئة الخطر الثانية.

الخصائص الفيزيائية

الكتلة المولية 104.15 جم/مول

الكثافة 0.909 جم/سم3

الخصائص الحرارية

نقطة الانصهار -30 درجة مئوية

نقطة الغليان 145 درجة مئوية

ملكيات

يتأكسد الستايرين بسهولة ويضيف الهالوجينات ويتبلمر (يشكل كتلة زجاجية صلبة - البوليسترين) ويتبلمر مع مونومرات مختلفة. تحدث البلمرة بالفعل في درجة حرارة الغرفة (أحيانًا مع انفجار)، لذلك أثناء التخزين، يتم تثبيت الستايرين بمضادات الأكسدة (على سبيل المثال، ثلاثي بوتيلبيروكاتيكول، الهيدروكينون). الهلجنة، على سبيل المثال، في التفاعل مع البروم، على عكس الأنيلين، لا تحدث على طول حلقة البنزين، ولكن على طول مجموعة الفينيل مع تكوين 1،2-ثنائي برومو إيثيل فينيل.

1. الأكسدة: C6H5-CH=Cp+O2>C6H5-Cp-COOH

2. الهلجنة: C6H5-CH=CH2 +Br2> C6H5-CHBr=CHBr2

3. البلمرة: n Cp=CH-C6H5>(-Cp-CH-) n - C6H5

4. البلمرة المشتركة: Cp=CH+Cp=CH-CH=Cp>-Cp-CH-Cp-CH=CH-Cp-C6H5 -C6H5

تسمم

الستايرين هو سم سام بشكل عام، وله تأثير مهيج ومطفر ومسرطن وله رائحة كريهة للغاية (عتبة الرائحة 0.07 ملغم / م 3). مع التسمم المزمن، يتأثر العمال بالجهاز العصبي المركزي والمحيطي، ونظام المكونة للدم، والجهاز الهضمي، وبروتين النيتروجين، واستقلاب الكوليسترول والدهون، وتحدث اضطرابات الوظيفة الإنجابية عند النساء. يدخل الستايرين الجسم بشكل رئيسي عن طريق الاستنشاق. عندما تتلامس الأبخرة والهباء الجوي مع الأغشية المخاطية للأنف والعينين والحنجرة، يسبب الستايرين تهيجًا. يتم استخدام محتوى مستقلبات البنزين في البول - أحماض الماندليك والفينيل جليوكسينيك والجينوريك والبنزويك - كاختبار تعرض.

ويبلغ متوسط الجرعة المميتة حوالي 500-5000 ملجم/م3 (للفئران). ينتمي الستايرين إلى فئة الخطر الثانية.

الحد الأقصى المسموح به للتركيزات (MAC) من الستايرين:

MPCr.z. = 30 ملجم/م

MPCr.s. = 10 ملغم/م

MPCm.r. = 0.04 ملغم/م3

الدول المتوسطية الشريكة. = 0.002 ملغم / م

MPCv. = 0.02 ملغم/لتر

طلب

يستخدم الستايرين بشكل حصري تقريبًا لإنتاج البوليمرات. تشمل أنواع عديدة من البوليمرات القائمة على الستايرين البوليسترين، ورغوة البوليسترين (البوليسترين الموسع)، والبوليستر المعدل بالستيرين، وABS (أكريلونيتريل بوتادين ستايرين) والبلاستيك SAN (ستايرين أكريلونيتريل). الستايرين هو أيضًا جزء من النابالم.

2. إنتاج الستايرين

يتم إنتاج معظم الستايرين (حوالي 85٪) صناعيًا عن طريق إزالة الهيدروجين من إيثيل بنزين عند درجة حرارة 600-650 درجة مئوية، والضغط الجوي والتخفيف بالبخار شديد السخونة بمقدار 3-10 مرات. وتستخدم محفزات أكسيد الحديد والكروم مع إضافة كربونات البوتاسيوم.

هناك طريقة صناعية أخرى يتم من خلالها الحصول على نسبة الـ 15% المتبقية، وهي تجفيف ميثيل فينيل كاربينول المتكون أثناء إنتاج أكسيد البروبيلين من هيدروبيروكسيد إيثيل بنزين. يتم الحصول على هيدروبيروكسيد إيثيل بنزين من إيثيل بنزين عن طريق الأكسدة غير الحفزية مع الهواء.

ويجري تطوير طرق بديلة لإنتاج الستايرين. التحلل الحلقي التحفيزي للبيوتادين إلى فينيل سيكلوهكسين، متبوعًا بنزع الهيدروجين منه. مزيج مؤكسد من التولوين لتشكيل ستيلبين. يؤدي استبدال الستيلبين مع الإيثيلين إلى الستايرين. يمكن أيضًا الحصول على الستايرين عن طريق تفاعل التولوين مع الميثانول. بالإضافة إلى ذلك، تم تطوير طرق عزل الستايرين من منتجات الانحلال الحراري السائل بشكل نشط. وحتى الآن، لا تعد أي من هذه العمليات مجدية اقتصاديًا ولم يتم تنفيذها على نطاق صناعي.

ويمكن الحصول عليه في ظروف المختبر عن طريق تسخين البوليسترين إلى 320 درجة مئوية مع إزالته على الفور.

1) تتم عملية نزع الكربوكسيل الحراري لحمض السيناميك عند درجة حرارة 120-130 درجة مئوية وضغط جوي. العائد الستايرين حوالي 40%

2) تجفيف كحول فينيل إيثيل. يمكن إجراء التفاعل في المرحلتين الغازية والسائلة. يتم إجراء تجفيف الطور السائل لكحول فينيل إيثيل في وجود حمض الفوسفوريك أو ثنائي كبريتيت البوتاسيوم. يتم إجراء الجفاف في مرحلة البخار باستخدام المحفزات: الألومنيوم أو الثوريوم أو أكاسيد التنغستن. عند استخدام أكسيد الألومنيوم، يصل إنتاج الستايرين إلى 90% نظريًا.

3) التوليف من الأسيتوفينون. يمكن الحصول على الستايرين من تفاعل الأسيتوفينون مع الكحول الإيثيلي فوق هلام السيليكا:

العائد حوالي 30٪.

4) تحضير الستايرين من هالو إيثيل بنزين:

5) تحضير الستايرين عن طريق نزع الهيدروجين من إيثيل بنزين.

6) طريقة الإنتاج من إيثيل بنزين من خلال هيدروبيروكسيد إيثيل بنزين مع الإنتاج المتزامن لأكسيد البروبيلين (عملية الكالكون):

7) تحضير الستايرين عن طريق استبدال الإيثيلين مع ستيلبين الناتج عن أكسدة التولوين:

8) تحضير الستايرين عن طريق التحلل الحلقي التحفيزي للبوتادين:

جميع الطرق المذكورة أعلاه لإنتاج الستايرين (باستثناء نزع الهيدروجين) متعددة المراحل، وتستخدم ضغطًا عاليًا ودرجة حرارة عالية، مما يجعل الإنتاج أكثر تعقيدًا وتكلفة. تستخدم بعض الطرق مواد خام لا يمكن الوصول إليها بسهولة. مخارج صغيرة.

الطريقة الرئيسية لإنتاج الستايرين الصناعي هي نزع الهيدروجين الحفزي لإيثيل بنزين. ويتم إنتاج أكثر من 90% من إنتاج إيثيل بنزين في العالم بهذه الطريقة. تُستخدم التركيبات المعقدة المعتمدة على أكاسيد الزنك أو الحديد كمحفزات لإزالة الهيدروجين. في السابق، كان المحفز الأكثر شيوعًا هو ملامسة الستايرين استنادًا إلى أكسيد الزنك. في الآونة الأخيرة، تم استخدام محفزات أكسيد الحديد التي تحتوي على 55-80٪ Fe2O3؛ 2-28% Cr2O3؛ 15-35% K2CO3 وبعض إضافات الأكسيد. على وجه الخصوص، يتم استخدام المحفز NIIMSK K-24 بتركيبة Fe2O3 على نطاق واسع - 66-70٪؛ K2CO3 - 19-20%؛ Cr2O3 - 7-8%؛ ZnO2 - 2.4-3.0%؛ K2SiO3 - 2.0-2.6%. يرجع المحتوى الكبير لـ K2CO3 في المحفز إلى حقيقة أنه يعزز التجديد الذاتي الإضافي للمحفز بسبب تحويل رواسب الكربون مع بخار الماء. يعمل المحفز بشكل مستمر لمدة شهرين، وبعد ذلك يتم تجديده عن طريق حرق فحم الكوك مع الهواء. إجمالي عمر الخدمة للمحفز هو عامين. [6]

يمكن تنفيذ وحدة التفاعل لإزالة الهيدروجين من إيثيل بنزين بطرق مختلفة. أحد الخيارات هو مفاعل أنبوبي يتم تسخينه بواسطة غاز المداخن من النوع الموضح في الشكل 1

أرز. 1 وحدة تفاعل نزع الهيدروجين من الكحول: 1 - المبخرات - السخانات الزائدة. 2 - مفاعل أنبوبي. 3 - تسيدا؛ منفاخ الغاز

ميزته هي درجة حرارة قريبة من درجة الحرارة المتساوية، مما يسمح للمرء بالحصول على درجة متزايدة من التحويل مع انتقائية جيدة. ومع ذلك، أدت الكثافة المعدنية العالية والتكاليف الرأسمالية لمثل هذا المفاعل إلى إنشاء أجهزة أخرى - مع طبقة مستمرة من المحفز وبدون أسطح التبادل الحراري (الشكل 2 أ).

إنها تعمل في ظل ظروف ثابتة الحرارة، ويتم تبريد خليط التفاعل تدريجيًا، ويلعب بخار الماء هنا أيضًا دور تراكم الحرارة، مما يمنع الخليط من التبريد أكثر من اللازم. عند إنتاج الستايرين في مفاعل ثابت الحرارة منفردًا، يبلغ معدل تحويل إيثيل بنزين النموذجي حوالي 40%. تتمثل عيوب مثل هذا المفاعل الفردي في التبريد الكبير للخليط، والتحول المتزامن للتوازن في الاتجاه غير المرغوب فيه، وما ينتج عن ذلك من انخفاض في السرعة والانتقائية. لا يمكن الوصول بدرجة التحويل إلى قيمة مقبولة، لأن وهذا يزيد من استهلاك البخار المحدد.

أرز. 2 أ - مفاعل واحد من النوع الأديباتي؛ ب - وحدة من مفاعلين مع تسخين متوسط للخليط؛ ج - مفاعل يحتوي على عدة طبقات من المحفز وإمدادات مقسمة من البخار المسخن.

تعمل التركيبات الأخرى (الشكل 2 ب) على تقريب العملية من درجة الحرارة المتساوية وتأخذ في الاعتبار بشكل أفضل خصوصيات توازن التفاعل. يوجد في مثل هذا التثبيت مفاعلان (أو طبقتان من المحفز). يتم تسخين الخليط المبرد في المفاعل الأول بواسطة بخار شديد الحرارة قبل تغذيته في المفاعل الثاني. يحتوي المفاعل الموجود في الشكل ب على طبقتين أو ثلاث طبقات من المحفز، حيث تتلقى الطبقة الأولى كل الإيثيل بنزين ولكن بعضًا من بخار الماء فقط.

يتم توفير كمية إضافية من البخار شديد السخونة في الفراغ الموجود بين طبقات المحفز. وبمساعدتها، تزداد درجة حرارة الخليط ويحدث تخفيف تدريجي للخليط، مما يبعده عن حالة التوازن، مما يساهم في زيادة سرعة وانتقائية التفاعل.

3. إنتاج الستايرين

تكنولوجيا الإنتاج المشترك للستيرين وأكسيد البروبيلين

يظهر المخطط التكنولوجي العام للإنتاج المشترك لأكسيد الستايرين والبروبيلين في الشكل. 3. في هذه التقنية، يتم إجراء أكسدة إيثيل بنزين في عمود لوحي 1. في هذه الحالة، يتم توفير كل من إيثيل بنزين الساخن والهواء إلى أسفل العمود. العمود مجهز بملفات موجودة على ألواح. تتم إزالة الحرارة عن طريق المياه الموردة لهذه الملفات. إذا تم استخدام محفز لتكثيف العملية، فيجب تنفيذ العملية في سلسلة من مفاعلات الفقاعات المتسلسلة المتسلسلة والتي يتم فيها إمداد الهواء بشحنة إيثيل بنزين (خليط من إيثيل بنزين الطازج والمعاد تدويره مع محلول محفز) . في هذه الحالة، تمر منتجات الأكسدة بالتتابع عبر المفاعلات، ويتم تزويد كل منها بالهواء.

يدخل خليط البخار والغاز من الجزء العلوي من المفاعل إلى المكثف 2، حيث يتم تكثيف إيثيل بنزين المحصور بشكل رئيسي، وكذلك شوائب أحماض البنزويك والفورميك. بعد فصل المكثفات عن العلب، يتم إرسالها إلى جهاز الغسيل 4 لتحييد الأحماض بالقلويات. بعد التعادل، يتم إرجاع إيثيل بنزين إلى المفاعل C 1. ويتم توفير إيثيل بنزين هناك أيضًا من العمود 10. وتتم إزالة الغازات من النظام. يتم إرسال الأكسيد الموجود في أسفل العمود 1، والذي يحتوي على حوالي 10% هيدرو بيروكسيد، إلى عمود التقطير 3 للتركيز. يتم تركيز الهيدروبيروكسيد تحت فراغ عالي. على الرغم من ارتفاع تكاليف الطاقة، فمن الأفضل تنفيذ هذه العملية في وحدة التقطير المزدوج. في هذه الحالة، في العمود الأول، يتم تقطير جزء من الإيثيل بنزين عند فراغ أقل، وفي العمود الثاني، عند فراغ أعمق، يتم تقطير باقي الإيثيل بنزين مع الشوائب. يتم إرجاع نواتج التقطير من هذا العمود إلى العمود الأول، وفي المكعب يتم الحصول على هيدرو بيروكسيد مركز (يصل إلى 90٪)، والذي يتم إرساله للإيبوكسيد. يتم تبريد الأكسدة مسبقًا في مبادل حراري 5 مع إيثيل بنزين الأصلي.

أرز. 4. المخطط التكنولوجي للإنتاج المشترك للستيرين وأكسيد البروبيلين. 1 - عمود الأكسدة. 2 - مكثف. 3.7-10.18 - أعمدة التقطير. 4 - جهاز غسيل قلوي. 5،12،14 - المبادلات الحرارية. 6 - عمود الإيبوكسيد. 11 - مبخر الخلط. 13,15 - مفاعلات الجفاف؛ 16 - ثلاجة. 17 - سفينة فلورنسا. أنا - الهواء؛ الثاني - إيثيل بنزين. ثالثا - البروبيلين. رابعا - محلول قلوي. الخامس - الغازات. السادس - الحل المحفز. سابعا -أكسيد البروبيلين. الثامن - الراتنجات. تاسعا - طبقة الماء. العاشر - الستايرين. الحادي عشر - لإزالة الهيدروجين. الثاني عشر-أزواج

في العمود 3، يتم تقطير إيثيل بنزين مع الشوائب الحمضية، وبالتالي يتم إرسال المنتج العلوي أيضًا إلى جهاز الغسيل 4. من أسفل العمود 3، يدخل هيدرو بيروكسيد المركز إلى عمود الإيبوكسيد 6. (يمكن أيضًا تنفيذ الإيبوكسيد في سلسلة من المفاعلات. ) يتم توفير محلول محفز إلى الجزء السفلي من العمود - محلول هريس من مكعب العمود 9. ويتم أيضًا تغذية محفز جديد هناك. يتم أيضًا توفير البروبيلين الطازج والعائد (من العمود 7) إلى الجزء السفلي من العمود. تتم إزالة منتجات التفاعل، مع محلول المحفز، من أعلى العمود وإرسالها إلى عمود التقطير 7 لتقطير البروبيلين. تتم إزالة الغازات من أعلى العمود ومن النظام للتخلص منها أو احتراقها. يدخل المنتج السفلي للعمود 7 إلى عمود التقطير 8 لعزل أكسيد البروبيلين المنتج باعتباره نواتج التقطير. يدخل السائل السفلي للعمود # إلى العمود 9 لفصل منتجات التخليق عن محلول المحفز.

يتم إرجاع محلول المحفز من أسفل العمود إلى عمود الإيبوكسيد 6، ويدخل المنتج العلوي إلى عمود التقطير Yull لفصل إيثيل بنزين من ميثيل فينيل كاربينول وأسيتوفينون. تتم تغذية خليط من ميثيل فينيل كاربينول (MPC) وأسيتوفينون في المبخر 11، حيث يتم تبخير ميثيل فينيل كاربينول وأسيتوفينون وفصلهما عن الراتنجات باستخدام البخار شديد السخونة. يدخل خليط البخار، المسخن إلى 300 درجة مئوية، المفاعل 13 لتجفيف ميثيل فينيل كاربينول. ويحدث الجفاف الجزئي في هذا المفاعل. نظرًا لأن تفاعل الجفاف ماص للحرارة، فقبل دخول منتجات الجفاف إلى مفاعل آخر (المفاعل 15)، يتم تسخين منتجات الجفاف بشكل مفرط في المبادل الحراري 14.

يصل تحويل ميثيل فينيل كاربينول بعد مفاعلين إلى 90%. يتم تبريد منتجات الجفاف بالماء في الثلاجة 76 وتدخل إلى الوعاء الفلورنسي 17، حيث يتم فصل الطبقة العضوية عن الطبقة المائية. تدخل الطبقة الهيدروكربونية العليا إلى عمود التقطير 18 لفصل الستيرين عن الأسيتوفينون. يتم بعد ذلك هدرجة الأسيتوفينون في مصنع منفصل إلى ميثيل فينيل كاربينول، الذي يدخل قسم الجفاف.

انتقائية العملية لأكسيد البروبيلين هي 95-97%، ويصل إنتاج الستايرين إلى 90% لإيثيل بنزين. في هذه الحالة، من 1 طن من أكسيد البروبيلين، يتم الحصول على 2.6-2.7 طن من الستايرين.

وبالتالي، فإن التكنولوجيا التي تم النظر فيها تمثل نظامًا معقدًا، بما في ذلك العديد من عمليات إعادة تدوير إيثيل بنزين والبروبيلين والمحفز. تؤدي عمليات إعادة التدوير هذه، من ناحية، إلى زيادة تكاليف الطاقة، ومن ناحية أخرى، فإنها تسمح بتنفيذ العملية في ظروف آمنة (بتركيز منخفض من الهيدروبيروكسيد - 10-13٪) وتحقيق التحويل الكامل لل الكواشف: إيثيل بنزين والبروبيلين.

ولذلك، تحتاج هذه العملية إلى الأمثل. يستفيد المخطط التكنولوجي المقترح بشكل كامل من حرارة التفاعلات والتدفقات. ومع ذلك، بدلا من الثلاجة 16، من الأفضل استخدام غلاية الحرارة المهدرة، حيث يمكن إنتاج بخار منخفض الضغط. للقيام بذلك، من الضروري توفير مكثفات المياه إلى غلاية حرارة النفايات، والتي سيتم إنتاج البخار منها. بالإضافة إلى ذلك، من الضروري توفير استخدام أكثر اكتمالا للغازات العادمة والراتنجات، ومحلول الأملاح القلوي من جهاز الغسيل 4، بالإضافة إلى تنقية إضافية لطبقة المياه في السفينة الفلورنسية. يمكن أن يكون التحسن الأكثر أهمية في المخطط التكنولوجي هو استبدال مفاعلات التجفيف بعمود يمكن من خلاله تنظيم عملية تفاعل والتقطير مجتمعة. تتم هذه العملية على محفز التبادل الأيوني في النسخة البخارية السائلة، أي عند نقطة غليان المخاليط التي تمر عبر العمود، ويمكن تمثيلها برسم تخطيطي (الشكل 5).

أرز. 5. رسم تخطيطي لتصميم العملية المدمجة

في هذا الإصدار من العملية، يمكن أن يصل التحويل والانتقائية إلى 100%، نظرًا لأن العملية تحدث عند درجات حرارة منخفضة ووقت بقاء قصير لمنتجات التخليق في المفاعل.وتتمثل ميزة خيار العملية هذا أيضًا في عدم دخول الستايرين إلى أسفل العمود، ولكن يتم إطلاقه في شكل أزيوتروب متغاير مع الماء (نقطة الغليان أقل من 100 درجة مئوية)، مما يزيل البلمرة الحرارية.

4. مبادئ في تكنولوجيا الإنتاج المشترك للستايرين وأكسيد البروبيلين

تستخدم تكنولوجيا إنتاج أكسيد الستايرين والبروبيلين مادة إيثيل بنزين والبروبيلين المتوفرة بكثرة والمتوفرة بكثرة كمواد خام. لا يمكن تصنيف هذه العملية على أنها عملية منخفضة المرحلة، لأنها تتضمن العديد من التفاعلات الكيميائية: أكسدة إيثيل بنزين إلى هيدرو بيروكسيد، إيبوكسيد البروبيلين، تجفيف ميثيل فينيل كاربينول، هدرجة الأسيتوفينون. ومع ذلك، حتى مثل هذا الهيكل التكنولوجي متعدد المراحل يجعل من الممكن الحصول على المنتجات المستهدفة مع انتقائية لأكسيد البروبيلين بنسبة 95-97% وعائد ستايرين لإيثيل بنزين يصل إلى 90%. وبالتالي، يمكن تصنيف الإنتاج المعني على أنه عالي الكفاءة. علاوة على ذلك، تعد هذه التكنولوجيا مثالا صارخا على الإنتاج "المقترن"، مما يضمن الإنتاج المتزامن للعديد من المنتجات المستهدفة، ويسمح بإنتاج الستايرين بجودة أعلى من إزالة الهيدروجين (من وجهة نظر عمليات البلمرة) ويحل محل المواد الملوثة بيئيا. إنتاج أكسيد البروبيلين بطريقة الكلوروهدرين. نظرًا لطبيعة التكنولوجيا متعددة المراحل، فمن الضروري تسليط الضوء على الوحدات التي توفر تحويلات عالية في مسار واحد - الإيبوكسيد، والجفاف، والهدرجة، وتلك التي ليس لها مثل هذه الشخصية - إنتاج هيدروبيروكسيد إيثيل بنزين.

في هذه الحالة، ترتبط القيود المفروضة على تحويل إيثيل بنزين بالطبيعة المتسلسلة للتفاعلات الجانبية وانفجار الهيدروبيروكسيد بتركيزات عالية تحت ظروف درجة الحرارة (140-160 درجة مئوية) للتفاعل. وبناءً على ذلك، فإن تدفقات إعادة التدوير التي تهدف إلى الاستخدام الكامل للمادة الأولية لها أحجام كبيرة في مرحلة الأكسدة وأحجام أصغر في المراحل الأخرى (إعادة التدوير من خلال محلول المحفز في مرحلة الإيبوكسيد؛ إعادة التدوير من خلال إرجاع إيثيل بنزين.

نظرًا لطبيعتها متعددة المراحل، تتطلب هذه التقنية التنفيذ الكامل لمبدأ العزل التام للمنتجات عن كتلة التفاعل، نظرًا لأن المركبات النقية التي تدخل كل مرحلة من مراحل التحول الكيميائي هي التي تضمن الأداء العالي للعملية ككل . إن الطبيعة الطاردة للحرارة لعمليات الأكسدة والإيبوكسيد تجعل من الممكن استخدام موارد الطاقة (البخار) التي تم الحصول عليها في هذه المراحل لعمليات الفصل، وبالتالي ضمان تنفيذ مبدأ الاستخدام الكامل لطاقة النظام. بشكل عام، الحل التكنولوجي الذي تم تطويره وتنفيذه في بلدنا فعال للغاية.

5. نزع الهيدروجين من إيثيل بنزين

تتم عملية نزع الهيدروجين من إيثيل بنزين إلى ستيرين وفقًا للتفاعل:

C6H5CpCp > C6H5CH=Cp + p

التفاعل ماص للحرارة ويستمر بزيادة الحجم. وبناء على ذلك، مع زيادة درجة الحرارة وانخفاض الضغط الجزئي للهيدروكربون، تزداد درجة تحويل إيثيل بنزين إلى ستايرين. عند ضغط 0.1 ميجا باسكال، يبدو هذا الاعتماد كما يلي:

درجة حرارة نزع الهيدروجين، K 7008009001000

درجة توازن التحويل 0.055 0.21 0.53 0.83

ولزيادة عمق التحول، يتم تخفيف المادة الخام ببخار الماء، وهو ما يعادل تقليل ضغط الخليط المتفاعل. وبالتالي، عند 900 كلفن، تزداد درجة توازن نزع الهيدروجين من إيثيل بنزين إلى ستيرين، اعتمادًا على التخفيف ببخار الماء، على النحو التالي:

النسبة المولية pO: C6H5CH=Cp 0 5 10 20

درجة توازن نزع الهيدروجين 0.53 0.77 0.85 0.9

عندما يتم نزع هيدروجين إيثيل بنزين، يتكون عدد من المنتجات الثانوية مع الستايرين. على وجه الخصوص، وفقًا لمخطط التحول الكيميائي الموضح أدناه، يتم الحصول على البنزين والتولوين بأكبر الكميات:

C6H5C2H5 > C6H5CH=Cp + p (ستايرين)

C6H5C2H5 > C6H6 + C2H4 (بنزين)

C6H5C2H5 > C6H5Cp + CH4 (التولوين)

C6H5C2H5 > C6H6 + C2H6 (بنزين)

C6H5C2H5 > 7C + CH4 + 3p

لذلك، بالإضافة إلى الهيدروجين، يحتوي الغاز الناتج على الميثان والإيثيلين والإيثان وأكاسيد الكربون (بسبب تحويل فحم الكوك).

في الصناعة، يتم استخدام التخفيف ببخار الماء بنسبة البخار: الغاز = (15-20): 1 ويتم التفاعل عند درجة حرارة 830-900 كلفن. يتم تحضير المحفزات على أساس أكسيد الحديد مع إضافات K وCr . وتحدث عليها أيضًا تحولات جانبية، لذلك يمكن تمثيل تفاعل نزع الهيدروجين بالمخطط التالي:

تبلغ انتقائية الستايرين حوالي 98٪. بالإضافة إلى تفاعل التحلل، تتشكل رواسب الكربون على المحفز. بخار الماء المتوفر للتخفيف لا يغير التوازن فحسب، بل يحول أيضًا رواسب الكربون إلى غاز على سطح المحفز. يتم تجديد المحفز بشكل مستمر، وعمر الخدمة الخاص به هو 1.5-2 سنة.

يتم إجراء تفاعل ماص للحرارة قابل للعكس بشكل ثابت في طبقة محفز ثابتة. تسمح العملية في مفاعل ثنائي الطبقة مع توزيع البخار بين الطبقات بزيادة درجة التحويل. إن استخدام مفاعل ذو طبقات محفز شعاعي يقلل بشكل كبير من مقاومته الهيدروليكية. يتم إرسال خليط التفاعل بعد المفاعل للفصل. يتم استعادة حرارة خليط التفاعل.

في التين. ويبين الشكل 6 مخطط تدفق لإزالة الهيدروجين من إيثيل بنزين. يتم خلط الإيثيل بنزين الأصلي مع المعاد تدويره من وحدة التقطير ومع بخار الماء ويتبخر في المبادل الحراري 2. ويتم تسخين الأبخرة في المبادل الحراري من 4 إلى 500 - 520 درجة مئوية. يتم تسخين المبخر 2 بواسطة غازات المداخن، والمسخن الفائق 4 عن طريق ملامسة الغاز الخارج من المفاعل 3. ويتم خلط أبخرة الألكيل بنزين والماء أمام المفاعل مع بخار الماء شديد السخونة عند درجة حرارة 700-730 درجة مئوية. يتم توليد البخار شديد السخونة في فرن التسخين الزائد 1، حيث يتم حرق الوقود من شبكة المصنع والغاز المحتوي على الهيدروجين من قسم نزع الهيدروجين.

درجة حرارة الخليط عند مدخل طبقة المحفز هي 600-640 درجة مئوية، وعند الخروج تنخفض بمقدار 50-60 درجة مئوية بسبب حدوث تفاعل نزع الهيدروجين الماص للحرارة. يتم استرداد حرارة الغازات الملامسة بشكل تسلسلي في المبادل الحراري 4 وغلاية حرارة النفايات 5. ويستخدم بخار الماء المشبع من غلاية حرارة النفايات لتخفيف إيثيل بنزين. يدخل الغاز الملامس إلى جهاز الرغوة، حيث يتم تبريده بشكل إضافي إلى 102 درجة مئوية ويتم تنظيفه من غبار المحفز. يتم تبريد وتكثيف الماء والهيدروكربونات من الغاز الملامس في مبرد الهواء 7 ثم في مكثفات الماء والمحلول الملحي (غير موضحة في الرسم التخطيطي). في الفاصل 8، يتم فصل منتجات التفاعل الغازية على هيئة VER قابل للاشتعال. يتم فصل الهيدروكربونات عن الماء في فاصل الطور 9 وإرسالها للتصحيح. تدخل طبقة الماء إلى جهاز الرغوة 6، وبعد تنظيفها من الهيدروكربونات الذائبة (غير موضحة)، يتم تغذيتها إلى غلاية حرارة النفايات 5 ومن ثم إعادة تدويرها. يتم إرسال المياه الزائدة للمعالجة البيولوجية.

أرز. 6. مخطط نزع الهيدروجين من إيثيل بنزين إلى ستيرين: 1 - فرن التسخين الزائد. 2 - مبخر إيثيل بنزين. 3 - مفاعل نزع الهيدروجين. 4 - سخان إيثيل بنزين. 5 - سخان الماء. ب - جهاز الرغوة. 7 - مبرد الهواء. 8- فاصل. 9 - فاصل الطور. التدفقات: EB - إيثيل بنزين (إعادة التدوير الطازج)؛ H2، CH4 - الغازات القابلة للاشتعال في شبكة الوقود؛ DG - غازات المداخن. ك - المكثفات. PD - منتجات نزع الهيدروجين.

يحتوي مكثف الهيدروكربون على منتجات التفاعل التالية:

البنزين (ب) ~2 80.1

التولوين (T) ~2110.6

إيثيل بنزين (EB) 38,136.2

ستيرين (سانت) 58 146.0

وترد هنا أيضًا نقاط غليان المكونات. وفقا لقواعد فصل خليط متعدد المكونات (تم إنشاء مخطط فصل المكثفات. الإيثيل بنزين والستايرين عبارة عن سوائل متقاربة الغليان، لذلك يتم فصل البنزين والتولوين عنهما أولا. ويتم فصلهما بشكل منفصل في عمود التقطير. يتم فصل إيثيل بنزين من الستايرين في العمود وإعادته لإزالة الهيدروجين كإعادة تدوير. يخضع الستايرين لتنقية إضافية في عمود التقطير التالي. وبما أنه يتضاءل بسهولة، تتم عملية التنقية تحت ظروف فراغ عند درجة حرارة لا تزيد عن 120 درجة مئوية ومع إضافة مثبط - الكبريت يمكن إعادة توليد البقايا السفلية من تصحيح الستايرين ويمكن تقييم كفاءة الدائرة الحرارية لوحدة نزع هيدروجين الإيثيل بنزين باستخدام الكفاءة الحرارية.

في الوحدات الصناعية لإزالة الهيدروجين من إيثيل بنزين، لا تتجاوز الكفاءة الحرارية، كقاعدة عامة، 28-33٪. يوضح التحليل أن السبب الرئيسي لانخفاض الكفاءة الحرارية يرجع إلى عدم استعادة الحرارة من الغاز الملامس منخفض الحرارة. في الواقع، في المخططات التقليدية، لا يتم استخدام حرارة تكثيف بخار الماء والهيدروكربونات ويتم فقدها في البيئة مع تدفق الهواء في مكثفات الهواء ومع دوران المياه. يؤكد مخطط التدفق الحراري في وحدة نزع الهيدروجين من إيثيل بنزين أن جزءًا كبيرًا من الحرارة المزودة بالوقود يتم فقده في البيئة أثناء تبريد وتكثيف غاز التلامس في مكثف الثلاجة 7 والفاصل 8 (الشكل 4).

يمكن تحسين استخدام إمكانات الطاقة في العملية بشكل كبير في نظام تكنولوجيا الطاقة. مثال على مثل هذا النظام في إنتاج الستايرين مثير للاهتمام لأنه يتبع التحليل الفيزيائي الكيميائي لظروف تفاعل نزع الهيدروجين. كما هو مذكور أعلاه، فإن تخفيف إيثيل بنزين بالبخار يخدم غرضين: تحويل توازن التفاعل إلى اليمين وتهيئة الظروف للتجديد المستمر للمحفز. بخار الماء نفسه لا يشارك في التفاعل؛ ويجب الحصول عليه عن طريق تبخر الماء ثم فصله عن منتجات التفاعل بالتكثيف. على الرغم من تجديد التدفقات الحرارية، فإن التبخر والتدفئة والتبريد والتكثيف هي عمليات لا رجعة فيها من الناحية الديناميكية الحرارية في الإنتاج، وإمكانات الطاقة بعيدة كل البعد عن الاستخدام الكامل.

يمكن أن يكون لمكون آخر، مثل ثاني أكسيد الكربون، نفس التأثير على العملية مثل بخار الماء. وهو خامل في التفاعل، أي يمكن أن يكون مادة مخففة، ويعزز تجديد المحفز من خلال التفاعل مع رواسب الكربون. يتم إنتاج ثاني أكسيد الكربون عن طريق حرق غاز الوقود. منتجات الاحتراق هي حاملة للطاقة. هذه الخاصية الإضافية للمادة المخففة تجعل من الممكن إنشاء مخطط تكنولوجي للطاقة لإنتاج الستايرين.

يتم حرق الغاز الطبيعي في الفرن، ويتم حرق الغازات القابلة للاشتعال المتولدة في هذه العملية في مفاعل مؤكسد حفاز. يتم إرسال خليط الغازات الناتج بدرجة حرارة 1050 درجة مئوية إلى توربين غازي لتشغيل الضاغط وتوليد الطاقة. بعد ذلك، يتم خلط الغازات التي تبلغ درجة حرارتها 750 درجة مئوية مع إيثيل بنزين وإرسالها إلى وحدة تفاعل تتكون من مفاعلين. تخفيف إيثيل بنزين هو نفسه كما في عملية البخار التقليدية. يتم إجراء التسخين المتوسط للخليط المتفاعل في مبادل حراري 5 مع غازات ساخنة. يتم إرسال المنتجات الناتجة إلى نظام الفصل. يختلف مخططها عن CTS باستخدام بخار الماء، حيث تختلف مكونات الخليط المنفصل. ولكن في هذه الحالة ليس مهما. في نظام الفصل، يتم إرجاع الغازات القابلة للاشتعال إلى وحدة الطاقة الخاصة بالنظام، ويتم إرسال خليط الهيدروكربون للتصحيح. هناك عدد من الوحدات الأخرى في مخطط تكنولوجيا الطاقة - لتسخين إيثيل بنزين والهواء وغاز الوقود باستخدام حرارة التدفقات الساخنة. هذا الأخير ضروري لموازنة التدفقات الحرارية لنظام CTS بأكمله. هذه الطريقة لإنتاج منظفات الغسيل عن طريق نزع هيدروجين إيثيل بنزين تجعل من الممكن مضاعفة كفاءة الطاقة تقريبًا - حتى 70٪.

يظهر المخطط التكنولوجي للتصحيح في الشكل. 7. في عمود التقطير 1، يتم فصل الكمية الرئيسية من إيثيل بنزين مع البنزين والتولوين.

بعد ذلك، يتم فصل البنزين والتولوين عن إيثيل بنزين في عمود التقطير 2. في العمود 3، يتم تقطير كل إيثيل بنزين وجزء من الستايرين كناتج التقطير. يتم إرجاع هذا الكسر كتغذية للعمود 1. وبالتالي، تعمل الأعمدة 1-3 كمجمع مكون من ثلاثة أعمدة. تتم عملية التنقية النهائية للستيرين من الراتنجات في العمود 4 (غالبًا ما يتم استخدام مكعب التقطير لهذا الغرض).

جميع الأعمدة المحتوية على الستايرين تعمل تحت فراغ عالي بحيث لا تزيد درجة الحرارة في المكعب عن 100 درجة مئوية.

أرز. 7. المخطط الصناعي النموذجي لفصل الستايرين: 1-4 - أعمدة التقطير. أنا - زيت الموقد. II - إيثيل بنزين لإعادة التدوير في النظام الفرعي للمفاعل؛ III - جزء البنزين التولوين؛ رابعا - الستايرين. الخامس - الراتنج

دعونا نفكر في بعض ميزات مخطط الفصل التكنولوجي أعلاه. في مخطط الإنتاج هذا، عادةً ما يتم استخدام البديل الذي يتم فيه تنفيذ الفصل الثاني المحدد في المرحلة الأولى. أي، في العمود الأول، يتم تقطير البنزين والتولوين معًا مع إيثيل بنزين، ومن ثم يتم تقطير المكونات شديدة التطاير من إيثيل بنزين. ومن حيث تكاليف الطاقة، فإن هذا الخيار أقل ربحية. في نفس الوقت. وبالنظر إلى تفاعل الستايرين (النشاط العالي والقدرة على البلمرة الحرارية)، فإن هذا الخيار هو الأفضل. علاوة على ذلك، إذا أخذنا في الاعتبار المحتوى الصغير للبنزين والتولوين في خليط التفاعل.

بالنظر إلى التفاعلية العالية للستيرين، عادة ما يتم استخدام "التصحيح المزدوج" لفصل زوج "إيثيل بنزين-ستايرين"، مما يجعل من الممكن تقليل المقاومة الهيدروليكية لأعمدة التقطير، وبالتالي درجة الحرارة في المكعبات، والتي لا ينبغي أن تكون أعلى أكثر من 100 درجة مئوية (مع الفراغ المطلوب) عند درجة الحرارة هذه تبدأ البلمرة الحرارية للستيرين. بشكل عام، أي "تصحيح مزدوج" غير مقبول سواء من حيث تكاليف الطاقة أو رأس المال. واستخدام هذا الخيار هو إجراء ضروري .

في هذه الحالة، هناك خياران ممكنان لـ "التصحيح المزدوج" (الشكل 8، أ، ب). في الخيار الأول، في العمود الأول، جنبًا إلى جنب مع التقطير الكامل لإيثيل بنزين (أو مكون شديد التقلب لأي نظام آخر)، يتم تقطير جزء من الستايرين. في هذه الحالة، يتم تحديد النسبة بين إيثيل بنزين والستايرين في نواتج التقطير للعمود الأول بحيث يتوافق السائل السفلي للعمود 2 في التركيب تقريبًا مع تكوين الخليط الأولي للعمود 1.

أرز. 8 التصميم التكنولوجي للتصحيح "المزدوج": أ - الخيار الأول؛ ب- الخيار الثاني؛ 1-2 - أعمدة التقطير. أنا - خليط من إيثيل بنزين والستيرين؛ II - الستايرين والبوليمرات. ثالثا - إيثيل بنزين

في الخيار الثاني، يتم تقطير إيثيل بنزين نقي في العمود 1. في الجزء السفلي من هذا العمود تبقى كمية من إيثيل بنزين تسمح، في ظل فراغ مقبول، بالحفاظ على درجة حرارة لا تزيد عن 100 درجة مئوية. في العمود 2، يتم تقطير الإيثيل بنزين المتبقي كناتج تقطير مع الستايرين، والتي يتم تحديد كميتها بنسبة نسبة الإيثيل بنزين والستيرين في الخليط الأولي للعمود الأول.وفي حالة فصل الإيثيل بنزين والستيرين، يجوز إعطاء الأفضلية للخيار الأول "التصحيح المزدوج"، حيث يتم فقط جزء من يتم تسخين الستايرين في العمود 2، بينما في الخيار الثاني يتم تسخين كل الستايرين في قيعان كلا العمودين، وهذا، حتى في الفراغ، يؤدي إلى فقده بسبب البلمرة الحرارية.

صحيح أن الفارق الكبير في تكاليف الطاقة يمكن أن يعوض عن فقدان الستايرين، ولكن هذا يتطلب مقارنة أكثر تفصيلا. لحل مشكلة فصل زوج "إيثيل بنزين - ستايرين"، يمكن اقتراح بديل بعمود واحد مملوء بتعبئة ذات مقاومة هيدروليكية منخفضة. في هذه الحالة، نظرًا لتدفقات الارتداد الكبيرة، ستكون هناك كميات مختلفة من تدفقات السائل والبخار على طول ارتفاع العمود. لذلك، من أجل التشغيل المستقر للعمود المعبأ، يلزم وجود أقطار مختلفة للأجزاء العلوية والسفلية من العمود (الشكل 9.). يسمح لك هذا العمود بفصل هذا الزوج من المكونات عند درجة حرارة في مكعب العمود لا تزيد عن 100 درجة مئوية.

أرز. 9. عمود معبأ بأجزاء تقوية ومرهقة بأقطار مختلفة: I - خليط من إيثيل بنزين وستايرين. II - الستايرين والبوليمرات. ثالثا - إيثيل بنزين

التغيير الأكثر تفضيلاً في تقنية فصل خليط التفاعل هو إدخاله في مرحلة البخار. في هذه الحالة، ليست هناك حاجة لتكثيف أزواج التفاعل (يتم التخلص من تكثيف الماء والمحلول الملحي)، مما يؤدي إلى انخفاض كبير في الطاقة المستهلكة في النظام ككل. بالإضافة إلى ذلك، نظرًا لأن عملية نزع الهيدروجين من إيثيل بنزين تتم في وجود بخار الماء، وجميع الهيدروكربونات (البنزين، التولوين، إيثيل بنزين، الستايرين، إلخ) تشكل أمزجة متغايرة مع الماء (الجدول 1). عندها، حتى عند الضغط الجوي، ستكون درجة الحرارة في الأعمدة أقل من 100 درجة مئوية، نظرًا لأن نقطة غليان المواد الهيدروكربونية غير المتجانسة مع الماء تكون دائمًا أقل من 100 درجة مئوية. يجب الحفاظ على بعض الفراغ في الأعمدة فقط لمنع ارتفاع درجة الحرارة بسبب المقاومة الهيدروليكية للأعمدة. بالإضافة إلى ذلك، يتم تسخين الستايرين في وجود الماء، أي أنه في حالة مخففة، مما يقلل من تفاعله.

الجدول 1

يظهر في الشكل 1 أحد أشكال النظام التكنولوجي لفصل منتجات نزع الهيدروجين من إيثيل بنزين في وجود الماء. 7.6. يتم تغذية الخليط الأولي عند درجة حرارة قريبة من درجة حرارة التكثيف في العمود 1 في طور البخار، في هذا العمود، يتم تقطير البنزين والتولوين في شكل أمزجة متغايرة مع الماء. يتم تكثيف تيار البخار الخارج من أعلى العمود ويدخل المكثف إلى الوعاء الفلورنسي 7. يتم إرجاع طبقة الماء السفلية إلى العمود 1، ويتم تغذية الطبقة الهيدروكربونية العليا إلى أعلى العمود 2.

أرز. 10. المخطط التكنولوجي لفصل منتجات نزع الهيدروجين من إيثيل بنزين إلى ستيرين عند توفير منتجات التفاعل في مرحلة البخار: 1-6 - أعمدة التقطير. 7- فاصل سائل عن سائل. أنا - جزء البنزين التولوين؛ الثاني - إيثيل بنزين. ثالثا - الستايرين. رابعا - الراتنجات. الخامس - ماء فيوسيل

في هذا العمود، يتم تقطير الماء من البنزين والتولوين على شكل أزيوتروب متغاير. يتم دمج تيار البخار من العمود 2 مع تيار البخار من العمود 1. تتم إزالة البنزين والتولوين المجفف من أسفل العمود 2. يتم أيضًا إرسال التيار السفلي للعمود 1 في طور البخار إلى وحدة ذات عمودين تتكون من العمودين J و4. في العمود 3، يتم تقطير إيثيل بنزين في صورة أزيوتروب متغاير مع الماء. تتكثف الأبخرة ويدخل المكثف إلى الوعاء الفلورنسي 7. تعود الطبقة المائية السفلية إلى العمود 3، وتدخل الطبقة الهيدروكربونية العليا العمود 4. في هذا العمود، يتم تقطير الماء من إيثيل بنزين في شكل متغاير الأيزوتروب. يتم دمج تدفق البخار لهذا العمود مع تدفق البخار للعمود 3. تتم إزالة إيثيل بنزين المجفف من أسفل العمود 4. يدخل المنتج السفلي للعمود 3 إلى الوعاء الفلورنسي 7، وتدخل طبقة الستايرين العلوية إلى عمود التجريد 5، حيث يتم تقطير الماء على شكل أزيوتروب متغاير. تتكثف الأبخرة ويدخل المكثف إلى الوعاء الفلورنسي 7، وتعود طبقة الستايرين العلوية إلى العمود 5، وتدخل الطبقة المائية السفلية عمود التجريد 6. كما تدخل الطبقة السفلية من الوعاء الفلورنسي 7 إلى هناك، حيث يدخل المنتج السفلي من يتم تقسيم عمود التقطير 3 إلى طبقات، ويتم دمج أبخرة العمود 6 مع أبخرة العمود 5. ويمكن إزالة الستايرين من أسفل العمود 5 في مرحلة البخار، ويمكن إزالة محلول الراتنج من المكعب. تتم إزالة ماء الفيوزل من مكعب العمود 6. الطبقات العليا من الأوعية الفلورنسية عبارة عن هيدروكربونات تحتوي على ماء (0.01-0.02% بالوزن)، والطبقات السفلية عبارة عن ماء يحتوي على هيدروكربونات (0.01% بالوزن). ولذلك، يمكن استبعاد أعمدة التجريد 2 و 4 من المخطط التكنولوجي، حيث أن ذوبان الماء في الهيدروكربونات منخفض، ويتم إرجاع إيثيل بنزين لإزالة الهيدروجين، والذي يتم في وجود الماء.

هناك براءة اختراع لطريقة إنتاج الستايرين، والتي تم إصدارها لشركة Voronezh JSC Sintezkauchukproekt لمدة 6 سنوات من 28/11/2006 إلى 28/11/2006. 2012، وجوهرها هو طريقة لإنتاج الستايرين عن طريق إزالة الهيدروجين الحفزي لإيثيل بنزين في مفاعلات ثابتة الحرارة متعددة المراحل عند درجات حرارة مرتفعة في وجود بخار الماء. الغرض من الاختراع هو الطريقة المثلى لإنتاج الستايرين بأقل قدر من النفايات وانبعاثات المواد الضارة في الغلاف الجوي.

يتم تحقيق هذا الهدف من خلال حقيقة أنه في الطريقة المعروفة لإنتاج الستايرين، يتم استرداد الحرارة من الغاز الملامس أولاً في مراجل حرارة النفايات مع مكثفات مائية منقاة من الهيدروكربونات العطرية، والتي تتم تنقيتها عن طريق التصحيح في عمود التقطير الفراغي في وجود يتم إعادة تدوير المستخلص لجزء البنزين-التولوين، ثم يتم تبريده في مكثفات الماء في جهاز رغوي يتم توفيره من وحدة الترسيب والفصل، حيث، بسبب تبريد غاز التلامس، يتم تجريد الهيدروكربونات من مكثفات الماء قبل إرسالها للتنقية الثانوية يتم إرسال بخار الماء المتولد في غلايات الاسترداد إلى فرن التسخين الفائق ثم يتم خلطه مع شحنة إيثيل بنزين، ويتم استخدام مكثفات الماء الزائدة لتغذية إمدادات المياه المتداولة، ويتم فصل مكثفات الهيدروكربون في أعمدة التقطير مع تعبئة منتظمة تحت فراغ، وهيدروكربونات ثقيلة يتم استخدام (KORS) لتحضير ورنيش KORS وكوقود لفرن التسخين بالبخار، ويتم تنقية الغاز غير المكثف وعمليات النفخ من المضخات والخزانات من الهيدروكربونات العطرية في جهاز غسيل معبأ، يتم ريه باستخدام إيثيل بنزين راجع مبرد إلى 5-6 درجة مئوية تحت ضغط زائد، والذي، بعد الامتصاص، يتم إرساله إلى خط إرجاع إيثيل بنزين أو إلى خط مكثفات الهيدروكربون، ويتم إرسال غاز العادم مباشرة إلى فرن التسخين بالبخار للاحتراق، حيث يتم استخدام غازات المداخن لإنتاج الماء الساخن يتم إرساله لتسخين الجزء السفلي من عمود فصل الستايرين المصحح.

6. مبادئ في تكنولوجيا إنتاج الستايرين عن طريق نزع الهيدروجين من إيثيل بنزين

إن تقنية إنتاج الستايرين عن طريق نزع الهيدروجين من إيثيل بنزين هي عملية كيميائية تتم في مرحلة واحدة. يتم استخدام إيثيل بنزين المتوفر، والذي يتم الحصول عليه عن طريق ألكلة البنزين مع الأوليفينات، كمادة أولية. إن الحلول التكنولوجية المستخدمة في الصناعة مع إدخال البخار بين طبقتين أو ثلاث طبقات من المحفز، واستخدام أجهزة التبادل الحراري المدمجة في المفاعل، فضلاً عن النظام الحفاز الفعال، تجعل من الممكن تحقيق ذلك، مع انتقائية عالية إلى حد ما تبلغ حوالي 90٪، لتحقيق تحويل إيثيل بنزين في تمريرة واحدة عند مستوى 60-75%. ويضمن تدفق إعادة تدوير البنزين، الذي يربط أنظمة الفصل والمفاعل الفرعية للتكنولوجيا، التحويل الكامل للمادة الأولية.

يمكن تحقيق تقليل استهلاك الطاقة لعملية نزع الهيدروجين ليس فقط من خلال التبادل الحراري الفعال بين التدفقات الواردة والصادرة، ولكن أيضًا من خلال استخدام الغاز الخامل بدلاً من بخار الماء (حامل الطاقة والمخفف). في هذه الحالة، يجب توفير الحرارة بين طبقات المحفز باستخدام مبادلات حرارية مدمجة. يؤدي استبدال البخار بغاز خامل (النيتروجين، C0 2) إلى تجنب التبخر المتكرر وتكثيف الماء، الذي يحتوي على حرارة تبخر كامنة عالية. وفي هذه الحالة، سيتم أيضًا تخفيض تكاليف تنقية مكثفات المياه الملوثة بالمركبات العطرية، كما سيتم تقليل إجمالي استهلاك المياه من خلال الإنتاج.

أحد العناصر المهمة في التكنولوجيا هو النظام الفرعي للفصل. في هذه الحالة، كما ذكرنا سابقًا، فإن أحد العوامل المهمة التي تؤثر على الأداء العام للتكنولوجيا هو أوضاع الفصل التصحيحي. يجب أن توفر الظروف التي لا يوجد فيها بلمرة حرارية للستيرين. من الأفضل استخدام الطاقة بدلاً من التصحيح المزدوج، عمود واحد معبأ بمقاومة هيدروليكية منخفضة، أو مخطط لمجمعات التصحيح غير المتجانسة.

وأخيرًا، فإن الطبيعة التحفيزية غير المتجانسة للعملية تجعل من السهل جدًا إنشاء أجهزة وخطوط تكنولوجية ذات سعة وحدة كبيرة.

تصحيح الستايرين إيثيل بنزين

خاتمة

يوضح هذا المقرر الدراسي الخصائص والطرق الأساسية لإنتاج الستايرين، ويفحص أيضًا ويصف بالتفصيل المخطط الأكثر شيوعًا والأكثر صلة لإنتاج الستايرين - إنتاج الستايرين عن طريق نزع هيدروجين إيثيل بنزين. كما اتضح فيما بعد، فإن هذه الطريقة أكثر سهولة، وتستهلك الكثير من الطاقة، واقتصادية وفعالة من بين جميع طرق إنتاج الستايرين. وهذا ما يبرره حقيقة أن تكنولوجيا إنتاج الستايرين عن طريق نزع الهيدروجين من إيثيل بنزين هي عملية كيميائية من مرحلة واحدة. يتم استخدام إيثيل بنزين المتوفر كمادة وسيطة. إن الحلول التكنولوجية المستخدمة في الصناعة مع إدخال البخار بين طبقتين أو ثلاث طبقات من المحفز، واستخدام أجهزة التبادل الحراري المدمجة في المفاعل، فضلاً عن النظام التحفيزي الفعال، تجعل من الممكن تحقيق تحويل كامل لمادة التغذية بنسبة عالية إلى حد ما. انتقائية حوالي 90٪.

يمكن أيضًا تحقيق تقليل استهلاك الطاقة لعملية نزع الهيدروجين باستخدام الغاز الخامل بدلاً من بخار الماء (حامل الطاقة والمخفف). في هذه الحالة، يجب توفير الحرارة بين طبقات المحفز باستخدام مبادلات حرارية مدمجة. يؤدي استبدال البخار بغاز خامل (النيتروجين، C0 2) إلى تجنب التبخر المتكرر وتكثيف الماء، الذي يحتوي على حرارة تبخر كامنة عالية. وفي هذه الحالة، سيتم أيضًا تخفيض تكاليف تنقية مكثفات المياه الملوثة بالمركبات العطرية، كما سيتم تقليل إجمالي استهلاك المياه من خلال الإنتاج.

قائمة الأدب المستخدم

1. هاوبتمان Z.، جرايف Y.، ريمين H. الكيمياء العضوية. لكل. معه. /إد. بوتابوفا في. - م.، الكيمياء، 2009. - 832 ص، مريض.

2. الكيمياء العضوية. ب.ن. ستيبانينكو.-الطبعة السادسة.-م.: الطب، 1980، 320 صفحة، مريض.

3. الكيمياء العضوية. الكتاب المدرسي للمدارس الفنية، الطبعة الرابعة، المراجعة. و إضافية - م: الكيمياء، 1989. - 448 ص.

4. نسميانوف أ.ن.، نسميانوف ن.أ. بدايات الكيمياء العضوية. في كتابين. الكتاب 2. إد. الثانية عبر م، "الكيمياء"، 1974. 744 ص. ، 30 جدولاً، 49 شكلاً.

5. ضد. تيموفيف، L.A. مبادئ سيرافيموف لتكنولوجيا التخليق العضوي والبتروكيميائي الأساسي: كتاب مدرسي. دليل الجامعات / . - الطبعة الثانية، المنقحة. - م: الثانوية العامة، 2012. - 536 ص، ص.

6. أكون. كوتيبوف، تي. بونداريفا، م.ج. Berengarten التكنولوجيا الكيميائية العامة - م. المحكمة الجنائية الدولية "Akademkniga" 2004. -357 ص.

7. ليبيديف ن.ن. الكيمياء وتكنولوجيا التخليق العضوي الأساسي. - م: الكيمياء، 2008. - 582 ص.

8. ليسيتسين ف.ن. الكيمياء وتكنولوجيا المنتجات الوسيطة: كتاب مدرسي للجامعات. - م: الكيمياء، 2014. - 368 ص.

9. خاناناشفيلي إل إم، أندريانوف ك.أ. تكنولوجيا مونومرات العناصر العضوية والبوليمرات: كتاب مدرسي للجامعات. - م: الكيمياء، 2010. - 413 ص، ص.

10. براءة الاختراع رقم 2322432 (13) C1، Voronezh OJSC "Sintezkauchukproekt".

وثائق مماثلة

خصائص الستايرين ومجالات التطبيق. المواد الخام للإنتاج الصناعي من الستايرين. مخطط إنتاج إيثيل بنزين. مخططات الإنتاج الوظيفية والكيميائية ووصفها. المخطط التكنولوجي لإنتاج الستايرين عن طريق نزع الهيدروجين من إيثيل بنزين.

تمت إضافة الاختبار في 26/11/2011

الطرق الصناعية لإنتاج الستايرين. نزع الهيدروجين الحفزي للإيثيل بنزين الناتج من البنزين والإيثيلين. المخططات التكنولوجية الأساسية لفصل الستايرين. درجة حرارة نزع الهيدروجين المثلى. حساب عمليات الإنتاج والأجهزة.

تمت إضافة الدورة التدريبية في 10/09/2012

الخصائص العامة للمخطط التكنولوجي لإنتاج الفورمالين والستيرين. النظر في ميزات نزع الهيدروجين وأكسدة الكحولات الأولية. مقدمة لتكنولوجيا الهدرجة في الطور الغازي. المراحل الرئيسية لإنتاج الكحوليات الدهنية العالية.

تمت إضافة العرض بتاريخ 08/07/2015

الأساس الفيزيائي والكيميائي لعملية إنتاج إيثيل بنزين في وجود الكلوريد، مخطط تدفق العملية. التوازن المادي لعملية إنتاج إيثيل بنزين عن طريق الألكلة في وجود كلوريد الألومنيوم. حساب التوازن الحراري للألكيلات.

تمت إضافة الدورة التدريبية في 08/09/2012

ردود الفعل لإنتاج الإيثانول. اختيار شروط العملية. نوع المفاعل وتصميمه السمات التكنولوجية لإنتاج إيثيل بنزين. خيارات لتصميم الأجهزة لكتلة المفاعل. المنتجات التي تم الحصول عليها عن طريق ألكلة الفينولات والغرض منها.

الملخص، تمت إضافته في 28/02/2009

الخصائص الفيزيائية والكيميائية لأكسيد البروبيلين. الطرق الصناعية للحصول على هذا المركب. مخطط لإنتاج أكسيد البروبيلين باستخدام طريقة الكلوروهدرين. تقنيات إنتاج البيروكسيد والكيومين. الإنتاج المشترك لأكسيد البروبيلين والستايرين.

تمت إضافة الدورة التدريبية في 16/07/2015

مفهوم وأهمية البلمرة، ملامح مراحل هذه العملية باستخدام مثال آلية جذرية. جوهر ومراجعة طرق إنتاج البوليسترين وخصائصه الفيزيائية والكيميائية كمادة. تحليل مجالات التطبيق وتكنولوجيا المعالجة.

تمت إضافة العرض في 17/11/2011

الجمع بين نزع الهيدروجين وأكسدة الميثانول. النتائج والمنتجات الثانوية. شروط العملية. تصميم وحدة التفاعل تحضير الفورمالديهايد عن طريق نزع الهيدروجين أو أكسدة الكحولات الأولية. نزع الهيدروجين من الكحولات الأولية.

الملخص، تمت إضافته في 27/02/2009

ملامح نزع الهيدروجين سيكلوهكسانول على المحفزات المختلفة. الابتكارات في طريقة إنتاج الهكسانون الحلقي. الحساب المادي لمرحلة التصحيح. الخصائص السامة للمواد المستخدمة. تكلفة المشروع للمنتجات.

أطروحة، أضيفت في 21/10/2013

تاريخ موجز لإنتاج راتنجات اليوريا فورمالدهايد. المواد الخام للإنتاج وآلية التكوين وتكنولوجيا الإنتاج واستخدام راتنجات اليوريا فورمالدهايد. الجوهر والخصائص الكيميائية ووظيفة اليوريا والفورمالدهيد.

تكنولوجيا الإنتاج المشترك للستيرين وأكسيد البروبيلين

يظهر المخطط التكنولوجي العام للإنتاج المشترك لأكسيد الستايرين والبروبيلين في الشكل. 3. في هذه التقنية، يتم إجراء أكسدة إيثيل بنزين في عمود لوحي 1. في هذه الحالة، يتم توفير كل من إيثيل بنزين الساخن والهواء إلى أسفل العمود. العمود مجهز بملفات موجودة على ألواح. تتم إزالة الحرارة عن طريق المياه الموردة لهذه الملفات. إذا تم استخدام محفز لتكثيف العملية، فيجب تنفيذ العملية في سلسلة من مفاعلات الفقاعات المتسلسلة المتسلسلة والتي يتم فيها إمداد الهواء بشحنة إيثيل بنزين (خليط من إيثيل بنزين الطازج والمعاد تدويره مع محلول محفز) . في هذه الحالة، تمر منتجات الأكسدة بالتتابع عبر المفاعلات، ويتم تزويد كل منها بالهواء.

يدخل خليط البخار والغاز من الجزء العلوي من المفاعل إلى المكثف 2، حيث يتم تكثيف إيثيل بنزين المحصور بشكل رئيسي، وكذلك شوائب أحماض البنزويك والفورميك. بعد فصل المكثفات عن العلب، يتم إرسالها إلى جهاز الغسيل رقم 4 لتحييد الأحماض بالقلويات. بعد التعادل، يتم إرجاع إيثيل بنزين إلى المفاعل C 1. ويتم توفير إيثيل بنزين هناك أيضًا من العمود 10. وتتم إزالة الغازات من النظام. يتم إرسال الأكسيد الموجود في أسفل العمود 1، والذي يحتوي على حوالي 10% هيدرو بيروكسيد، إلى عمود التقطير 3 للتركيز. يتم تركيز الهيدروبيروكسيد تحت فراغ عالي. على الرغم من ارتفاع تكاليف الطاقة، فمن الأفضل تنفيذ هذه العملية في وحدة التقطير المزدوج. في هذه الحالة، في العمود الأول، يتم تقطير جزء من الإيثيل بنزين عند فراغ أقل، وفي العمود الثاني، عند فراغ أعمق، يتم تقطير باقي الإيثيل بنزين مع الشوائب. يتم إرجاع نواتج التقطير من هذا العمود إلى العمود الأول، وفي المكعب يتم الحصول على هيدرو بيروكسيد مركز (يصل إلى 90٪)، والذي يتم إرساله للإيبوكسيد. يتم تبريد الأكسدة مسبقًا في مبادل حراري 5 مع إيثيل بنزين الأصلي.

أرز. 4. المخطط التكنولوجي للإنتاج المشترك للستيرين وأكسيد البروبيلين؛ 1 - عمود الأكسدة. 2 - مكثف. 3.7-10.18 - أعمدة التقطير. 4 - جهاز غسيل قلوي. 5،12،14 - المبادلات الحرارية. 6 - عمود الإيبوكسيد. 11 - مبخر الخلط. 13,15 - مفاعلات الجفاف؛ 16 - ثلاجة. 17 - سفينة فلورنسا. أنا - الهواء؛ الثاني - إيثيل بنزين. ثالثا - البروبيلين. رابعا - محلول قلوي. الخامس - الغازات. السادس - الحل المحفز. سابعا -أكسيد البروبيلين. الثامن - الراتنجات. تاسعا - طبقة الماء. العاشر - الستايرين. الحادي عشر - لإزالة الهيدروجين. الثاني عشر-أزواج

في العمود 3، يتم تقطير إيثيل بنزين مع الشوائب الحمضية، وبالتالي يتم إرسال المنتج العلوي أيضًا إلى جهاز الغسيل 4. من أسفل العمود 3، يدخل هيدرو بيروكسيد المركز إلى عمود الإيبوكسيد 6. (يمكن أيضًا تنفيذ الإيبوكسيد في سلسلة من المفاعلات. ) يتم توفير محلول محفز إلى الجزء السفلي من العمود - محلول هريس من مكعب العمود 9. ويتم أيضًا تغذية محفز جديد هناك. يتم أيضًا توفير البروبيلين الطازج والعائد (من العمود 7) إلى الجزء السفلي من العمود. تتم إزالة منتجات التفاعل، مع محلول المحفز، من أعلى العمود وإرسالها إلى عمود التقطير 7 لتقطير البروبيلين. تتم إزالة الغازات من أعلى العمود ومن النظام للتخلص منها أو احتراقها. يدخل المنتج السفلي للعمود 7 إلى عمود التقطير 8 لعزل أكسيد البروبيلين المنتج باعتباره نواتج التقطير. يدخل السائل السفلي للعمود # إلى العمود 9 لفصل منتجات التخليق عن محلول المحفز.

يتم إرجاع محلول المحفز من أسفل العمود إلى عمود الإيبوكسيد 6، ويدخل المنتج العلوي إلى عمود التقطير Yull لفصل إيثيل بنزين من ميثيل فينيل كاربينول وأسيتوفينون. تتم تغذية خليط من ميثيل فينيل كاربينول (MPC) وأسيتوفينون في المبخر 11، حيث يتم تبخير ميثيل فينيل كاربينول وأسيتوفينون وفصلهما عن الراتنجات باستخدام البخار شديد السخونة. يدخل خليط البخار، المسخن إلى 300 درجة مئوية، المفاعل 13 لتجفيف ميثيل فينيل كاربينول. ويحدث الجفاف الجزئي في هذا المفاعل. نظرًا لأن تفاعل الجفاف ماص للحرارة، فقبل دخول منتجات الجفاف إلى مفاعل آخر (المفاعل 15)، يتم تسخين منتجات الجفاف بشكل مفرط في المبادل الحراري 14.

يصل تحويل ميثيل فينيل كاربينول بعد مفاعلين إلى 90%. يتم تبريد منتجات الجفاف بالماء في الثلاجة 76 وتدخل إلى الوعاء الفلورنسي 17، حيث يتم فصل الطبقة العضوية عن الطبقة المائية. تدخل الطبقة الهيدروكربونية العليا إلى عمود التقطير 18 لفصل الستيرين عن الأسيتوفينون. يتم بعد ذلك هدرجة الأسيتوفينون في مصنع منفصل إلى ميثيل فينيل كاربينول، الذي يدخل قسم الجفاف.

انتقائية العملية لأكسيد البروبيلين هي 95-97%، ويصل إنتاج الستايرين إلى 90% لإيثيل بنزين. في هذه الحالة، من 1 طن من أكسيد البروبيلين، يتم الحصول على 2.6-2.7 طن من الستايرين.

وبالتالي، فإن التكنولوجيا التي تم النظر فيها تمثل نظامًا معقدًا، بما في ذلك العديد من عمليات إعادة تدوير إيثيل بنزين والبروبيلين والمحفز. تؤدي عمليات إعادة التدوير هذه، من ناحية، إلى زيادة تكاليف الطاقة، ومن ناحية أخرى، فإنها تسمح بتنفيذ العملية في ظروف آمنة (بتركيز منخفض من الهيدروبيروكسيد - 10-13٪) وتحقيق التحويل الكامل لل الكواشف: إيثيل بنزين والبروبيلين.

ولذلك، تحتاج هذه العملية إلى الأمثل. يستفيد المخطط التكنولوجي المقترح بشكل كامل من حرارة التفاعلات والتدفقات. ومع ذلك، بدلا من الثلاجة 16، من الأفضل استخدام غلاية الحرارة المهدرة، حيث يمكن إنتاج بخار منخفض الضغط. للقيام بذلك، من الضروري توفير مكثفات المياه إلى غلاية حرارة النفايات، والتي سيتم إنتاج البخار منها. بالإضافة إلى ذلك، من الضروري توفير استخدام أكثر اكتمالا للغازات العادمة والراتنجات، ومحلول الأملاح القلوي من جهاز الغسيل 4، بالإضافة إلى تنقية إضافية لطبقة المياه في السفينة الفلورنسية. يمكن أن يكون التحسن الأكثر أهمية في المخطط التكنولوجي هو استبدال مفاعلات التجفيف بعمود يمكن من خلاله تنظيم عملية تفاعل والتقطير مجتمعة. تتم هذه العملية على محفز التبادل الأيوني في النسخة البخارية السائلة، أي عند نقطة غليان المخاليط التي تمر عبر العمود، ويمكن تمثيلها برسم تخطيطي (الشكل 5).

أرز. 5.

في هذا الإصدار من العملية، يمكن أن يصل التحويل والانتقائية إلى 100%، نظرًا لأن العملية تحدث عند درجات حرارة منخفضة ووقت بقاء قصير لمنتجات التخليق في المفاعل.وتتمثل ميزة خيار العملية هذا أيضًا في عدم دخول الستايرين إلى أسفل العمود، ولكن يتم إطلاقه في شكل أزيوتروب متغاير مع الماء (نقطة الغليان أقل من 100 درجة مئوية)، مما يزيل البلمرة الحرارية.

لم تكن هناك زهور في المنزل، كنت أرغب في شراء كل شيء، لكنني آسف على المال، وبالأمس أحضروا الزهور للعمل مقابل 150 روبل، فاشتريتها، واخترت 2، واختار ابني الثالث (في المنتصف) )! Dracaena (يمين) البيئة المنزلية Dracaena لديها قدرة متزايدة على ترطيب الهواء. في الغرفة التي يوجد فيها، ينخفض محتوى الفورمالديهايد في الهواء. كما أنها قادرة على امتصاص وتحييد البنزين، التولوين، إيثيل بنزين، الزيلين، وسيكلو هكسانون. طاقة dracaena يُعتقد أن dracaena هو رمز القوة والهيبة والازدهار. يمكنه تطهير طاقة المنزل، خاصة في المكان الذي يعيشون فيه...

كل شيء عن العلاج بالصودا (من زملاء الدراسة)

نصيحة 1: كل ما يتعلق بالعلاج بالصودا. مجالات التطبيق 1. الوقاية من السرطان وعلاجه. 2. علاج إدمان الكحول. 3. التوقف عن التدخين. 4. علاج جميع أنواع الإدمان على المخدرات وتعاطي المواد المخدرة. 5. إزالة الرصاص والكادميوم والزئبق والثاليوم والباريوم والبزموت وغيرها من المعادن الثقيلة من الجسم. 6. إزالة النظائر المشعة من الجسم ومنع التلوث الإشعاعي للجسم. 7. الترشيح، وإذابة جميع الرواسب الضارة في المفاصل والعمود الفقري. حصوات في الكبد والكليتين أي. علاج التهاب الجذر، هشاشة العظام، التهاب المفاصل، النقرس، الروماتيزم، تحص بولي، تحص صفراوي. تذويب الحجارة في ...

الألكلة هي عملية إدخال مجموعات الألكيل في جزيئات المواد العضوية وبعض المواد غير العضوية. هذه التفاعلات لها أهمية عملية كبيرة جدًا لتخليق المركبات العطرية المؤلكلة في النواة، والإيزوبارافينات، والعديد من المركابتانات والكبريتيدات، والأمينات، والمواد ذات رابطة الأثير، والمركبات العنصرية والفلزية العضوية، ومنتجات معالجة أكاسيد ألفا والأسيتيلين. غالبًا ما تكون عمليات الألكلة خطوات وسيطة في إنتاج المونومرات والمنظفات وما إلى ذلك.

خصائص عمليات الألكلة

تصنيف تفاعلات الألكلة.يعتمد التصنيف الأكثر عقلانية لعمليات الألكلة على نوع الرابطة المشكلة حديثًا.

الألكيليتخلص منأنشوئهابواسطةذرة كربون(C-ألكيليرونشوئها)يتكون من استبدال ذرة الهيدروجين الموجودة عند ذرة الكربون بمجموعة ألكيل. البارافينات قادرة على هذا الاستبدال، ولكن الألكلة هي الأكثر شيوعًا للمركبات العطرية (تفاعل فريدل-كرافت):

الألكلة بالذرةالأكسجينوالكبريت(يا- وس- الألكلة)هو تفاعل ترتبط فيه مجموعة الألكيل بذرة الأكسجين أو الكبريت:

الألكلة بواسطةذرة نتروجين (ن- الألكلة)يتكون من استبدال ذرات الهيدروجين في الأمونيا أو الأمينات بمجموعات الألكيل. وهذه هي الطريقة الأكثر أهمية لتخليق الأمينات:

كما هو الحال مع تفاعلات التحلل المائي والإماهة، غالبًا ما يتم تصنيف ألكلة N على أنها انحلال الأمونيوم (أو انحلال الأمينات) للمركبات العضوية.

الألكلة بواسطةالذرات آحرون عناصر(سي-, الرصاص-، ألكلة A1)هو الطريق الأكثر أهمية لتحضير المركبات العنصرية والفلزية العضوية، عندما ترتبط مجموعة الألكيل مباشرة بالذرة غير المتجانسة:

يعتمد تصنيف آخر لتفاعلات الألكلة على الاختلافات في بنية مجموعة الألكيل المدخلة في مركب عضوي أو غير عضوي.

يمكن أن تكون المجموعة الألكيلينية أليفاتية مشبعة (على سبيل المثال، إيثيل وأيزوبروبيل) أو حلقية. في الحالة الأخيرة، يتم استدعاء رد الفعل في بعض الأحيان الألكلة الحلقية:

عند إدخال مجموعة الفينيل أو الأريل عمومًا، تتشكل رابطة مباشرة مع ذرة الكربون في الحلقة العطرية - arylation:

مقدمة لمجموعة الفينيل (فينيل)يحتل مكانًا خاصًا ويتم تنفيذه بشكل أساسي بمساعدة الأسيتيلين:

إن التفاعل الأكثر أهمية لإدخال مجموعات الألكيل المستبدلة هو العملية β-أوكسيالعارضةويتخلص منأنيا(في حالة خاصة أكسدة)، تغطي مجموعة واسعة من تفاعلات أكسيد الأوليفين:

العوامل المؤلكلة والمحفزات.

يُنصح بتقسيم جميع عوامل الألكلة إلى المجموعات التالية وفقًا لنوع الرابطة التي تنكسر فيها أثناء الألكلة:

المركبات غير المشبعة (الأوليفينات والأسيتيلين)، حيث يتم كسر رابطة الإلكترون بين ذرات الكربون؛

المشتقات المكلورة التي تحتوي على ذرة كلور متحركة بما فيه الكفاية والتي يمكن استبدالها تحت تأثير عوامل مختلفة؛

الكحوليات والإيثرات والإسترات، وخاصة أكاسيد الأوليفين، التي يتم فيها كسر رابطة الكربون والأكسجين أثناء الألكلة.

الأوليفينات(الإيثيلين، البروبيلين، البيوتينات وقواطع البروبيلين العالية) لها أهمية أساسية كعوامل مؤلكلة. ونظرًا لتكلفتها المنخفضة، يحاولون استخدامها في جميع الحالات حيثما أمكن ذلك. وقد وجدوا تطبيقهم الرئيسي في ألكلة C للبارافينات والمركبات العطرية. وهي لا تنطبق على ألكلة N ولا تكون فعالة دائمًا في ألكلة S- وO وتخليق المركبات المعدنية العضوية.

تحدث الألكلة مع الأوليفينات في معظم الحالات من خلال آلية أيونية من خلال التكوين الوسيط للكاتيونات الكربونية ويتم تحفيزها بواسطة الأحماض البروتينية والأبروتيكية:

يتم تحديد تفاعل الأوليفينات في التفاعلات من هذا النوع من خلال ميلها إلى تكوين كاتيونات كربونية:

وهذا يعني أن استطالة وتفرع سلسلة الكربون في الأوليفين يزيد بشكل كبير من قدرته على الألكلة

مشتقات الكلورهي عوامل مؤلكلة ذات نطاق أوسع من العمل. وهي مناسبة لألكلة C- وO- وS- وN ولتخليق معظم المركبات العنصرية والفلزية العضوية. يعد استخدام المشتقات المكلورة أمرًا منطقيًا بالنسبة للعمليات التي لا يمكن فيها الاستعاضة عن الأوليفينات أو عندما تكون المشتقات المكلورة أرخص وأكثر سهولة في الحصول عليها من الأوليفينات.

يتجلى تأثير الألكلة لمشتقات الكلور في ثلاثة أنواع مختلفة من التفاعلات: في التفاعلات الكهربية، أثناء الاستبدال المحب للنواة، وفي العمليات الجذرية الحرة. تتميز آلية الاستبدال الإلكتروفيلي بشكل رئيسي بالألكلة في ذرة الكربون، ولكن، على عكس الأوليفينات، يتم تحفيز التفاعلات فقط بواسطة الأحماض الأبروتيكية (كلوريدات الألومنيوم والحديد). في الحالة المحددة، تحدث العملية مع التكوين الوسيط للكاتيون الكربوني

لذلك فإن تفاعلية كلوريدات الألكيل تعتمد على استقطاب الرابطة C-C1 أو على ثبات الكاتيونات الكربونية وتزداد مع استطالة وتفرع مجموعة الألكيل: CH3-CH 2 C1< (СН 3) 2 СНС1 < (СН 3) 3 СС1

الكحول والإيثراتقادرة على تفاعلات الألكلة C- وO- وN- وS. تشمل الإيثرات أيضًا أكاسيد الأوليفين، وهي إيثرات داخلية للجليكولات، ومن بين جميع الإيثرات، يتم استخدام أكاسيد الأوليفين فقط عمليًا كعوامل ألكلة. تُستخدم الكحوليات في ألكلة O وN في الحالات التي تكون فيها أرخص وأسهل منالاً من المشتقات المكلورة. لكسر رابطة الألكيل والأكسجين، يلزم وجود محفزات من النوع الحمضي:

الألكلة في ذرة الكربون

تتضمن العمليات من هذا النوع تفاعلات ألكلة المركبات العطرية في النواة وتفاعلات ألكلة البارافينات ذات الأهمية العملية. بشكل عام، يمكن تقسيمها إلى عمليات الألكلة عند ذرات الكربون العطرية والمشبعة

آلية رد الفعل. تستخدم في الغالب المشتقات المكلورة والأولينات كعوامل مؤلكلة في الصناعة. استخدام الكحوليات أقل فعالية، لأنه أثناء الألكلة مع الكحول، يتحلل كلوريد الألومنيوم، ويتم تخفيف الأحماض البروتيكية بالماء الناتج. وفي كلتا الحالتين، يتم تعطيل المحفز، مما يسبب ارتفاع استهلاكه.

عند التفاعل مع المشتقات المكلورة أو الأوليفينات، يتم استهلاك AlCl 3 بكميات حفزية فقط. في الحالة الأولى، يقوم بتنشيط ذرة الكلور، مكونًا مركبًا عالي الاستقطاب أو كاربوكاتيون، والذي يحدث مع الأوليفينات فقط في وجود محفز مشترك - HC1:

في الواقع، أثناء التحفيز بواسطة مركب كلوريد الألومنيوم مع الهيدروكربون، يكون البروتون اللازم لذلك موجودًا بالفعل في شكل مركب ألفا. يتم نقله إلى جزيء الأوليفين، ويهاجم الكاتيون الكربوني الناتج المركب العطري، مع حدوث التفاعل بأكمله في طبقة المجمع الحفاز، الذي يتبادل بروابطه بشكل مستمر مع الطبقة الهيدروكربونية. ثم يهاجم الكاتيون الكربوني الناتج (أو المجمع عالي الاستقطاب) النواة العطرية، ويستمر التفاعل من خلال مركب r الوسيط والكاتيون الكربوني، تليها مرحلة سريعة من تجريد البروتون:

يتم تحديد بنية مجموعة الألكيل في المنتج الناتج من خلال القاعدة المتعلقة بالتكوين الوسيط للكاتيون الكربوني الأكثر ثباتًا (ثالثي-> ثانية-> يكرر-).لذلك، في حالة الأوليفينات السفلية، يتكون ألكيل بنزين أولي (إيثيل بنزين) فقط من الإيثيلين، ويتكون ألكيل بنزين ثانوي من البروبيلين (أيزوبروبيل بنزين)، ويتكون ثالثي بوتيل بنزين من إيزوبيوتين:

ومع ذلك، أثناء الألكلة مع الأوليفينات الأعلى والمشتقات المكلورة، يتم ملاحظة أيزومرة مجموعات الألكيل، والتي تحدث قبل الألكلة، حيث أن ألكيل بنزين لم يعد قادرًا على ذلك. تستمر هذه الأيزومرية في اتجاه التكوين الوسيط للكاتيون الكربوني الأكثر ثباتًا، ولكن دون إزعاج الهيكل الكربوني لمجموعة الألكيل، ولكن فقط مع حركة مركز التفاعل. ونتيجة لذلك، يتم الحصول على خليط من ثاني ألكيل بنزين من المشتقات المكلورة والأوليفينات ذات سلسلة مستقيمة من ذرات الكربون

وبين مركبات السلسلة المتفرعة - في الغالب من الدرجة الثالثة ألكيل بنزين.

إن تأثير بنية المركب العطري أثناء تفاعلات الألكلة يكون عمومًا هو نفسه أثناء العمليات الأخرى للاستبدال الإلكتروفيلي في الحلقة العطرية، ولكن له خصائصه الخاصة. يتميز تفاعل الألكلة بحساسية منخفضة نسبيًا للبدائل المتبرعة بالإلكترون في النواة. وبالتالي، فإن التأثير المنشط لمجموعات الألكيل والنوى المكثفة أثناء تحفيز تفاعل A1C1 3 يتغير على النحو التالي (بالنسبة للبنزين، يتم أخذ القيمة على أنها 1):

تعمل البدائل التي تسحب الإلكترون على تعطيل الحلقة العطرية بقوة. ألكيلات كلوروبنزين أبطأ بحوالي 10 مرات من البنزين، وتؤدي مجموعات الكربونيل، والكربوكسي، والسيانو، والنيترو إلى التعطيل الكامل للحلقة العطرية، ونتيجة لذلك تكون المشتقات المقابلة غير قادرة على الألكلة على الإطلاق. وهذا يجعل تفاعل الألكلة مختلفًا بشكل كبير عن عمليات الاستبدال الأخرى في الحلقة العطرية، مثل الكلورة والسلفنة.

تتشابه قواعد توجيه الألكلة عمومًا مع تفاعلات الاستبدال العطرية الإلكتروفيلية الأخرى، لكن يمكن أن يختلف هيكل المنتج بشكل كبير اعتمادًا على المحفزات وظروف التفاعل. وبالتالي، فإن البدائل المتبرعة بالإلكترون وذرات الهالوجين توجه المزيد من الاستبدال في الغالب إلى زوج-و أورثوومع ذلك، في ظل ظروف أكثر صرامة وخاصة عندما يتم تحفيزها بواسطة كلوريد الألومنيوم، تحدث أيزومرة متجانسات البنزين مع الهجرة داخل الجزيئات لمجموعات الألكيل وتكوين مخاليط متوازنة تسود فيها أيزومرات أكثر استقرارًا من الناحية الديناميكية الحرارية.

الألكلة التسلسلية.عند ألكلة المركبات العطرية في وجود أي محفزات، يحدث الاستبدال المتسلسل لذرات الهيدروجين مع تكوين خليط من المنتجات بدرجات متفاوتة من الألكلة. على سبيل المثال، تؤدي عملية مثيلة وإيثيل البنزين إلى إنتاج سداسي ألكيل بنزين

التكاثر - للحصول على رباعي إيزوبروبيل البنزين، وما إلى ذلك. كل تفاعل من التفاعلات عند درجات حرارة معتدلة لا رجعة فيه عمليا. وبالتالي، فإن ثوابت التوازن لتخليق إيثيل بنزين من الإيثيلين والبنزين عند 0 و200 و500 درجة مئوية هي 6-1011 و2.2-104 و1.9 على التوالي. ومع ذلك، مع تحفيز AlCl3 وظروف الحفز القاسية إلى حد ما مع الألومينوسيليكات والزيوليت، يحدث تفاعل ألكلة عكسية (غير متناسب) مع الهجرة بين الجزيئات لمجموعات الألكيل:مع نفس المحفزات، تحدث الأيزومرية العكسية التي تمت مناقشتها أعلاه أيضًا مع الهجرة داخل الجزيئات لمجموعات الألكيل، ونتيجة لذلك يسود الأيزومر الفوقي بين ثنائي ألكيل بنزين، ويسود أيزومر 1،3،5 بين ثلاثي ألكيل بنزين، وما إلى ذلك:

قدرة مجموعات الألكيل على ترحيل التغييرات في التسلسل التالي (CH 3) 3 C > (CH 3) 2 CH > CH 3 -CH 2 > CH 3، ومع المركب النشط من كلوريد الألومنيوم، تستمر هذه التفاعلات بسرعة كبيرة بالفعل عند في درجة حرارة الغرفة، في حين أن ميثيل بنزين يحتاج إلى تسخين طويل الأمد.

وبالتالي، أثناء التحفيز باستخدام الأحماض البروتينية، وفي ظل ظروف أكثر اعتدالًا باستخدام محفزات أخرى، يتم تحديد تركيبة منتجات الألكلة بواسطة العوامل الحركية، ومع AlC13 وتحت ظروف التحفيز الأكثر شدة باستخدام الألومينوسيليكات والزيوليتات، يتم تكوين تركيبة متوازنة من الأيزومرات والمركبات المتتابعة. يمكن في نهاية المطاف إنشاء منتجات الألكلة. وهذا له أهمية كبيرة عند اختيار النسبة المولية المثلى للكواشف أثناء الألكلة، والتي تحددها التكاليف الاقتصادية لتكوين البولي ألكيل بنزين وعودة البنزين الزائد.

ردود الفعل السلبية.بالإضافة إلى التعليم الذي سبق مناقشته

أثناء ألكلة متعدد ألكيل البنزين، يكون تكوين الراتينج وتدمير مجموعات الألكيل وبلمرة الأوليفينات أمرًا غير مرغوب فيه.

يتكون تكوين الراتنج من إنتاج مركبات عطرية مكثفة ذات درجة غليان عالية. من المنتجات المماثلة، تم العثور على ثنائي أريل ألكان، ثلاثي أريلليندان، دياريليفينات، وما إلى ذلك أثناء ألكلة البنزين.عندما تم ألكلة النفثالين، تم الحصول على المزيد من الراتنج، وتم العثور على دينافثيل ومواد أخرى ذات حلقات مكثفة فيه. يصبح تكوين الراتنج ذا أهمية خاصة مع زيادة درجة الحرارة.

تؤدي نفس الظروف إلى تدمير غير مرغوب فيه لمجموعات الألكيل وتكوين منتج ثانوي للألكيل بنزين مع مجموعة ألكيل أقصر. وبالتالي، عند التفاعل مع البروبيلين، يتم إنتاج إيثيل بنزين كمنتج ثانوي، مع الإيثيلين - التولوين، وما إلى ذلك. وهذا التدمير ملحوظ بشكل خاص أثناء الألكلة مع هاليدات الألكيل والأوليفينات بسلسلة كربون طويلة بما فيه الكفاية. من المحتمل أن يحدث التدمير في مرحلة انقسام الكاتيون الكربوني المتكون من عامل الألكلةوأخيرًا، يحدث تكوين البوليمرات نتيجة للتفاعل المتسلسل للكاتيون الكربوني مع الأوليفين:

تتمتع البوليمرات بوزن جزيئي صغير، ويتم قمع تكوينها من خلال وجود الهيدروكربونات العطرية الزائدة عندما ينخفض تركيز الأوليفين في الطور السائل.

حركية العملية.يحدث تفاعل الألكلة نفسه مع المركب التفاعلي لكلوريد الألومنيوم بسرعة كبيرة، ويتم تسريعه بشكل كبير عن طريق التحريك الميكانيكي أو الفقاعات المكثفة للأوليفينات الغازية خلال كتلة التفاعل ويستمر في منطقة الانتشار أو بالقرب منها. وتزداد سرعتها مع زيادة الضغط، ولكنها تعتمد قليلا على درجة الحرارة، ولها طاقة تنشيط منخفضة. وفي الوقت نفسه، يظل الاعتماد المعتاد في تفاعل الأوليفينات أقوى من الفرق في قابليتها للذوبان. على ما يبدو، فإن المرحلة المحددة هي انتشار الأوليفين من خلال الفيلم الحدودي للمجمع التحفيزي لكلوريد الألومنيوم، حيث تحدث جميع التفاعلات. في المقابل، تتم عملية تحويل الألكلة بشكل أبطأ بكثير وتتسارع بشكل ملحوظ مع زيادة درجة الحرارة، نظرًا لأن لديها طاقة تنشيط تبلغ ~ 6 كيلو جول / مول.

يتباطأ كلا التفاعلين مع التعطيل التدريجي للمحفز، ولكن معدل تبادل الألكلة ينخفض بشكل حاد بشكل خاص. ونتيجة لذلك، سوف تتراكم كمية كبيرة من البولي ألكيل بنزين في خليط التفاعل، والذي لن يكون لديه الوقت للدخول في تفاعل ألكلة تحويلية عكسية.

لتجنب ذلك، من الضروري الحد من توريد الكواشف، وبالتالي، فإن إمكانية تكثيف العملية محدودة بأبطأ تفاعل تبادل الألكلة.

بالإضافة إلى شوائب الكاشف، يتأثر تعطيل المحفز بتراكم بعض منتجات الألكلة الثانوية التي يمكنها ربط AlC13 بقوة أو تكوين مجمعات σ مستقرة والتي بالكاد تتبرع بالبروتون الخاص بها إلى جزيء الأوليفين. مثل هذه المواد في درجات حرارة منخفضة، عندما تحدث عملية نقل الألكلة ببطء، هي مركبات متعددة الألكيل بنزين، وفي درجات حرارة عالية - مركبات عطرية متعددة الحلقات وراتنجات. ونتيجة لذلك، اتضح أن الأداء والاستهلاك الأمثل للمحفز في إنتاج الإيثيل والأيزوبروبيل بنزين يتم تحقيقه عند درجة حرارة متوسطة معينة ("100 درجة مئوية")، عندما تتم عملية تحويل الألكلة بسرعة كبيرة، ولكن لا يزال هناك عدد قليل من المواد متعددة الحلقات التي تعمل على تعطيل المحفز.

عند تصنيع مركبات مع مجموعة ألكيل أطول، يكون اختيار درجة الحرارة محدودًا بتفاعل التدمير الجانبي، وعند تحضير ألكيل نفثالين بواسطة عمليتي التكثيف والراتنج. في هذه الحالات، تكون درجة الحرارة المثلى هي 30-50 درجة مئوية، وأثناء ألكلة النفثالين، يمكن زيادة الانتقائية باستخدام مذيب. ويفسر ذلك حقيقة أنه في نظام التفاعل

يكون تكوين الراتنج من الدرجة الثانية في النفثالين أو يال-كيلنفثالين، ويكون التفاعل الرئيسي من الدرجة الأولى. ونتيجة لذلك، تزداد انتقائية الألكيل النفثالين مع انخفاض تركيز النفثالين.

الأساس التكنولوجي للعملية

نظرًا لأن تفاعل الألكلة التحويلية يحدث في الألكلة في وقت واحد مع الألكلة، لتنفيذ هذه العمليات معًا، يتم أيضًا تغذية جزء من DEBs (PABs)، المنفصل عن كتلة التفاعل أثناء التصحيح، إلى الألكلة مع البنزين والإيثيلين.

وبما أن هذه العملية تحدث في منطقة الانتشار، فمن الضروري استخدام فقاعة لزيادة واجهة الطور؛

يستمر التفاعل مع إطلاق الحرارة، لذلك من الضروري إزالة الحرارة، والذي يتحقق عن طريق تبخر البنزين؛

لتحويل أعمق للإيثيلين، من الضروري استخدام الضغط المتزايد؛

تفاعل الألكلة هو تفاعل متسلسل، لذا لزيادة الانتقائية من الضروري الحفاظ على نسبة البنزين: الإيثيلين = 3: 1 مول؛

يعتبر كلوريد الألومنيوم محفزًا ضعيفًا، لذا يجب تحضير المعقد الحفاز مسبقًا.

يتم إنتاج إيثيل بنزين عن طريق ألكلة البنزين مع الإيثيلين. عملية ألكلة البنزين مع الإيثيلين هي عملية تحفيزية، وتتم عند درجة حرارة تتراوح بين 125-138 درجة مئوية وضغط يتراوح بين 0.13-0.25 ميجاباسكال (1.3-2.5 كجم قوة/سم2)، مع تأثير حراري يبلغ 108 كيلوجول /مول.

تلعب جرعة المواد الخام دورًا رئيسيًا في إنتاج إيثيل بنزين. يتم توفير البنزين بكمية تتوافق مع النسبة المولية المحددة للبنزين إلى الإيثيلين 2.8-3.6: 1. في حالة انتهاك نسبة البنزين إلى الإيثيلين، ينخفض تركيز إيثيل بنزين في كتلة التفاعل.

يتم فرض متطلبات عالية على تجفيف المواد الخام، حيث تؤدي الرطوبة إلى تعطيل المحفز، وبالتالي استهلاكه. يوصى بالحفاظ على محتوى رطوبة البنزين المزود للألكلة عند مستوى 0.002% (بالوزن). للقيام بذلك، يتم تجفيف البنزين الأولي والبنزين العائد عن طريق التصحيح الأزيوتروبي.

تحتوي كتلة التفاعل (الألكيلات) المتكونة أثناء عملية الألكلة في المتوسط على:

– 45-60% من كتلة البنزين غير المتفاعل؛

– 26-40% وزناً من إيثيل بنزين؛

- 4-12% بالوزن من PABs (جزء DEB).

يرجع التآكل في إنتاج إيثيل بنزين إلى طبيعة محفز كلوريد الألومنيوم المستخدم في الألكلة وبادئ العملية - كلوريد الإيثيل.

تتميز منتجات الألكلة، بسبب وجود كلوريد الهيدروجين فيها، بخصائص تآكل واضحة، والتي تتكثف عند درجات حرارة أعلى من 70 درجة مئوية.

2.4 وصف مخطط تدفق الإنتاج

تتم عملية ألكلة البنزين مع الإيثيلين في مكان ألكلة. R-1 عند درجة حرارة 125 - 138 درجة مئوية وضغط 0.13 - 0.25 ميجاباسكال (1.3 - 2.5 كجم قوة/سم2). عندما يزيد الضغط في الألكلة، pos. R-1 أكثر من 0.3 ميجاباسكال (3 كجم قوة/سم2) يتم إيقاف إمداد البنزين والإيثيلين إلى الألكلة.

في وضع ألكلاتور. وصول R-1:

خليط البنزين المجفف؛

مجمع محفز

فصيل DEBs (PABs)؛

الإيثيلين.

مجمع المحفز المعاد تدويره من خزان الترسيب. يا-1؛

إعادة البنزين بعد وضع المكثف. T-1 أو نقاط البيع. تي-2؛

يستمر تفاعل الألكلة بإطلاق حرارة تبلغ 108 كيلو جول/مول، وتتم إزالة الكمية الزائدة من الحرارة بواسطة مجمع المحفز الدائر والبنزين المتبخر، والذي ينطلق من الجزء العلوي من الألكلة. يتم إرسال P-1 الممزوج بغازات العادم إلى نقطة المكثف. يتم تبريد T-1 (pos. T-2) بالمياه المتداولة. مكثفات البنزين من المكثف. يتدفق T-1 (pos. T-2) بالجاذبية إلى موضع الألكلة. ص-1.

من موضع الألكلات. تدخل كتلة التفاعل P-1 من خلال موضع الثلاجة. T-3، حيث يتم تبريده بالماء المتداول إلى درجة حرارة 40 - 60 درجة مئوية، في الحوض. O-1 لترسيب مجمع المحفز المتداول.

مجمع المحفز المتداول المستقر من أسفل خزان الترسيب. يتم ضخ O-1 في موضع الألكلة. ص-1. تتراوح نسبة مجمع المحفز المعاد تدويره إلى كتلة التفاعل (0.7 - 1.3): 1 بالكتلة.

للمحافظة على نشاط مجمع المحفز المعاد تدويره يتم توفير ما يلي:

توريد كلوريد الإيثيل إلى مكان الألكلة. R-1 وفي خط المجمع الحفاز المعاد تدويره.

في حالة انخفاض نشاط مجمع المحفز المعاد تدويره، يتم توفيره أدناه لإزالته من خزان الترسيب، pos. O-1 للتحلل.

من مستنقع نقاط البيع. يتم توفير كتلة التفاعل O-1 بواسطة التكس الذاتي في موضع التجميع. ه-1.

ألكيلات من نقاط البيع الحاوية. تدخل E-1 لوحدة الألكلة إلى موضع الخلاط. C-1 للخلط مع الماء الحمضي المتداول في نظام التحلل التحفيزي المعقد في الجهاز: pos. O-2 نقاط البيع. N-2 نقاط البيع. C-1 نقاط البيع. يا-2. نسبة الماء الحمضي المتداول الذي يتم توفيره إلى موضع الخلاط. C-1، والألكيلات 2:1. في نظام التحلل من خلال نقاط البيع خلاط. S-1، يتم أيضًا توفير المجمع الحفاز المستخدم (بنسب متساوية مع المعقد الطازج) بعد وضع خزان الترسيب. يا-1.

يترسب الألكيلات من الماء في خزان الترسيب. يا-2. يتم تصريف الكمية الزائدة من الماء من خزان الترسيب لوضعية O-2 عند مستوى الواجهة عن طريق الجاذبية إلى المجمع الخاص بوحدة تجريد الهيدروكربون. طبقة الماء السفلية من خزان الترسيب. تتم إعادة تدوير O-2 إلى موضع الخلاط. س-1.

ألكيلات من ترسيب الخزان. يدخل O-2 إلى موضع عمود الغسيل. Kn-1 للغسيل الثانوي بالمياه الموردة من عمود الغسيل. كن-2.

من عمود الغسيل. يدخل ألكيلات Kn-1 إلى موضع الحاوية. E-3، يتم ضخه للتحييد في موضع الخلاط. د-2. الطبقة المائية السفلية من عمود الغسيل. يتم سكب Kn-3 في حاوية pos. يتم تغذية E-2 في موضع الخلاط. س-1.

يتم تحييد الألكيلات باستخدام كاشف كيميائي يحتوي على NaOH، ويتم تداوله في نظام التعادل وفقًا للمخطط التالي:

نقاط البيع. O-3 نقاط البيع. N-5 نقاط البيع. ج-2 نقاط البيع. س-3.

في مستنقع نقاط البيع. O-3، يترسب الألكيلات من المحلول المتفاعل. نسبة المحلول القلوي المتداول والألكيلات هي 1.2:1.

للحفاظ على تركيز ثابت من المحلول المتفاعل في خزان الترسيب، pos. O-3، بناءً على نتائج التحليل، يتم تغذية محلول مادة متفاعلة بنسبة 15-20% (بالوزن) بشكل دوري في خط محلول مادة متفاعلة متداولة بنسبة 2-10% (بالوزن).

ألكيلات متعادلة من خزان الترسيب. يدخل O-3 إلى موضع عمود الغسيل. Kn-2 للتنظيف من القلويات. يتم غسل الألكيلات من القلويات باستخدام مكثف البخار.

الطبقة السفلية عبارة عن مياه ملوثة كيميائيًا من عمود العمود. تم تضمين Kn-2 في مجموعة العناصر. E-4، حيث يتم ضخ الألكيلات إلى موضع العمود. كتاب 1.

ألكيلات من عمود الغسيل. يتدفق Kn-2 بالجاذبية إلى موضع خزان الترسيب. س-4.

الطبقة السفلية عبارة عن مياه ملوثة كيميائيًا من خزان الترسيب. يتم تصريف O-4 في حاوية تحت الأرض، ويدخل الألكيلات إلى الحاوية، pos. E-5 ومن هناك يتم ضخه إلى المستودع.

جدول رقم 4.9 مخلفات إنتاج الإيثيل بنزين

|

مُجَمَّع، ٪ |

الكمية، ر / ذ |

تواتر التعليم |

اتجاه الاستخدام |

|

|

راتنج كور (بقايا القاع من تصحيح إيثيل بنزين) |

ثنائي إيثيل بنزين، ثلاثي إيثيل بنزين – 5-15، الحانات العليا – 80-95 |

باستمرار |

يستخدم كمادة خام لإنتاج أسود الكربون، أو كوقود للغلايات |

|

|

الخسائر الناجمة عن تسرب المعدات في التركيب الخارجي |

باستمرار |

أطلق في الغلاف الجوي |

||

|

مياه الصرف الصحي الملوثة كيميائيا |

COD لا يزيد عن 0.02، البنزين لا يزيد عن 0.005، إيثيل بنزين لا يزيد عن 0.005، |

باستمرار |

بعد التنظيف يتم إرسالهم إلى النهر |

وزارة التعليم العام في الاتحاد الروسي

ولاية قازان التكنولوجية

جامعة

نيجنكامسك الكيميائية والتكنولوجية

معهد

قسم الكيمياء التقنيات

مجموعة

مشروع الدورة

موضوع: تحضير إيثيل بنزين عن طريق ألكلة البنزين مع الإيثيلين

طالب:

مشرف (_________)

طالب كا (_________)

نيجنكامسك

مقدمة

موضوع مشروع هذا المقرر هو إنتاج إيثيل بنزين عن طريق ألكلة البنزين مع الإيثيلين.

عملية تصنيع البتروكيماويات الأكثر شيوعًا هي الألكلة التحفيزية للبنزين مع الأوليفينات، والتي يتم تحديدها من خلال الطلب المرتفع على الهيدروكربونات العطرية الألكيلية - المواد الخام المستخدمة في إنتاج المطاط الصناعي والبلاستيك والألياف الصناعية وما إلى ذلك.

الألكلة هي عملية إدخال مجموعات الألكيل في الموائع  جزيئات المواد العضوية وبعض المواد غير العضوية. تعتبر هذه التفاعلات ذات أهمية عملية كبيرة لتخليق مركبات الألكيل العطرية، والأيزو-ألكانات، والأمينات، والميركابتانات، والكبريتيدات، وما إلى ذلك.

جزيئات المواد العضوية وبعض المواد غير العضوية. تعتبر هذه التفاعلات ذات أهمية عملية كبيرة لتخليق مركبات الألكيل العطرية، والأيزو-ألكانات، والأمينات، والميركابتانات، والكبريتيدات، وما إلى ذلك.

تم إجراء تفاعل ألكلة البنزين مع كلوريدات الألكيل في وجود كلوريد الألومنيوم اللامائي لأول مرة في عام 1877 بواسطة S. Friedel وJ. Crafts. في عام 1878، حصل بالسون، طالب فريدل، على إيثيل بنزين عن طريق ألكلة البنزين مع الإيثيلين في وجود ALCL3.

منذ اكتشاف تفاعل الألكلة، تم تطوير العديد من الطرق المختلفة لاستبدال ذرات الهيدروجين من البنزين والهيدروكربونات العطرية الأخرى بجذور الألكيل. لهذا الغرض، تم استخدام عوامل الألكلة والمحفزات المختلفة 48،49.

معدل ألكلة الهيدروكربونات العطرية أعلى بعدة مئات من المرات من البارافينات، لذلك يتم توجيه مجموعة الألكيل دائمًا ليس إلى السلسلة الجانبية، بل إلى القلب.

من أجل ألكلة الهيدروكربونات العطرية مع الأوليفينات، يتم استخدام العديد من المحفزات ذات طبيعة الأحماض القوية، ولا سيما حمض الكبريتيك (85-95٪)، وأحماض الفوسفوريك والبيروفوسفوريك، وفلوريد الهيدروجين اللامائي، الاصطناعية والطبيعية.

ألومينوسيليكات,  المبادلات الأيونية والأحماض غير المتجانسة. تظهر الأحماض في الشكل السائل نشاطًا تحفيزيًا في تفاعلات الألكلة عند درجات حرارة منخفضة (5-100 درجة مئوية)؛ الأحماض الموجودة على المواد الصلبة الصلبة، على سبيل المثال حمض الفوسفوريك على كيسيلغوهر، تعمل عند درجة حرارة 200-300 درجة مئوية؛ تنشط سيليكات الألمنيوم عند 300-400 و500 درجة مئوية وضغط 20-40 كجم/سم² (1.96-3.92 مليون نيوتن/م²).

المبادلات الأيونية والأحماض غير المتجانسة. تظهر الأحماض في الشكل السائل نشاطًا تحفيزيًا في تفاعلات الألكلة عند درجات حرارة منخفضة (5-100 درجة مئوية)؛ الأحماض الموجودة على المواد الصلبة الصلبة، على سبيل المثال حمض الفوسفوريك على كيسيلغوهر، تعمل عند درجة حرارة 200-300 درجة مئوية؛ تنشط سيليكات الألمنيوم عند 300-400 و500 درجة مئوية وضغط 20-40 كجم/سم² (1.96-3.92 مليون نيوتن/م²).

تكمن أهمية هذا الموضوع في أنه يتم الحصول على الستايرين لاحقًا من إيثيل بنزين عن طريق نزع الهيدروجين من إيثيل بنزين.

1. الجزء النظري

2.1 الأساس النظري لطريقة الإنتاج المعتمدة.

ألكلة البنزين مع الإيثيلين.تختلف العمليات الصناعية لألكلة البنزين مع الإيثيلين اعتمادًا على المحفز المستخدم. وقد تم اختبار عدد من المحفزات على نطاق تجريبي.

في عام 1943، أجرى كوبرز ألكلة البنزين مع الإيثيلين على محفز ألومينوسيليكات في الطور السائل عند 310 درجة مئوية و63 كجم قوة/سم² (6.17 مليون نيوتن/م²) مع النسبة المولية للإيثيلين: البنزين 1:4.

أصبحت عملية ألكلة البنزين مع الإيثيلين على كلوريد الألومنيوم عند الضغط الجوي أو المرتفع قليلاً ودرجة حرارة 80-100 درجة مئوية واسعة الانتشار.

تتنافس الألكلة على محفز حمض الفوسفوريك الصلب مع هذه الطريقة، ولكن يمكن الحصول على الأيزوبروبيل بنزين فقط في هذا المحفز. لا يتم عمليا ألكلة البنزين مع الإيثيلين.

تتكون مجموعة كبيرة من محفزات الألكلة من أحماض أبروتيكية (أحماض لويس) - هاليدات من معادن معينة. تظهر عادةً نشاطًا تحفيزيًا في وجود المحفزات، والتي تشكل بها منتجات عبارة عن أحماض بروتيكية قوية. يمكن أن تكون المحفزات من هذا النوع هي كلوريد الألومنيوم، وبروميد الألومنيوم، وكلوريد الحديديك، وكلوريد الزنك، وثلاثي كلوريد التيتانيوم، ورابع كلوريد التيتانيوم. فقط كلوريد الألومنيوم له استخدام صناعي.

يتم طرح الأفكار العامة التالية حول آلية تفاعلات ألكلة البنزين ومماثلاته مع الأوليفينات.

يتم تفسير الألكلة في وجود كلوريد الألومنيوم ميكانيكيا

|

التحفيز الحمضي مو. في هذه الحالة، يجب أن يحتوي النظام

إنشاء مروج يلعب دوره كلوريد الهيدروجين. هذا الأخير يمكن

تتشكل في وجود الماء:

CH3 CH = CH2 + H – CL ∙ ALCL3 ↔ CH3 – CH – CH3 ∙ CL ∙ ALCL3

تتم إضافة المزيد إلى الحلقة العطرية عبر آلية مشابهة لتلك التي تمت مناقشتها أعلاه:

HCL(CH3)2 ∙CL∙ALCL3 +CH3 –CH–CH3 ∙CL∙ALCL3 →HCH(CH3)2 + CH(CH3)2 + CL ∙ ALCL3 + HCL + ALCL3

في وجود كلوريد الألومنيوم، تحدث عملية نزع الألكلة بسهولة، مما يشير إلى إمكانية عكس تفاعل الألكلة. تُستخدم تفاعلات إزالة الألكلة لتحويل متعدد ألكيل بنزين إلى أحادي ألكيل-

الديناميكا الحرارية لتفاعل الألكلة.على أساس الفيزيائية والكيميائية

ثوابت الهيدروكربونات ووظائفها الديناميكية الحرارية - المحتوى الحراري ΔН و

الإنتروبيا ΔS، يمكنك إيجاد ثوابت التوازن وحساب التوازن

إنتاجية مشتقات الألكيل أثناء ألكلة البنزين مع الأوليفينات، اعتمادًا على

حسب درجة الحرارة والضغط.

يزداد العائد التوازني للإيثيل بنزين مع زيادة المولي

البنزين الزائد ومع زيادة الضغط عند درجة حرارة معينة.

C6 H6 + C2 H4 ↔ C6 H5 C2 H5

عندما يتم ألكلة البنزين مع الإيثيلين عند درجات حرارة أقل من 250-300 درجة مئوية

يتم تحقيق التحويل الكامل تقريبًا للبنزين إلى إيثيل بنزين. بسعر 450

-500 درجة مئوية لزيادة عمق التحول يتطلب زيادة الضغط إلى 10-20 كجم قوة / سم² (0.98-1.96 مليون نيوتن / م²).

-500 درجة مئوية لزيادة عمق التحول يتطلب زيادة الضغط إلى 10-20 كجم قوة / سم² (0.98-1.96 مليون نيوتن / م²).

تفاعل ألكلة البنزين مع الإيثيلين هو تفاعل من الدرجة الأولى متسلسل وقابل للعكس. ومع تعمق العملية، تتشكل أيضًا مركبات متعددة الألكيل بنزين، جنبًا إلى جنب مع أحادي ألكيل بنزين

C6 H6 + Cn H2n ↔ C6 H5 Cn H2n+1

C6 H5 Cn H2n+1 + Cn H2n ↔ C6 H4 (Cn H2n+1)2 وهي منتجات ثانوية غير مرغوب فيها. ولذلك، فإن تكوين خليط تفاعل الألكلات يتم تحديده في كثير من الأحيان عن طريق العوامل الحركية أكثر من التوازن الديناميكي الحراري.

C6 H5 Cn H2n+1 + Cn H2n ↔ C6 H4 (Cn H2n+1)2 وهي منتجات ثانوية غير مرغوب فيها. ولذلك، فإن تكوين خليط تفاعل الألكلات يتم تحديده في كثير من الأحيان عن طريق العوامل الحركية أكثر من التوازن الديناميكي الحراري.

وبالتالي، فإن عملية إزالة الألكلة ممكنة من الناحية الديناميكية الحرارية بعمق كبير عند 50-100 درجة مئوية. في الواقع، في وجود كلوريد الألومنيوم فإنه يسير بشكل جيد، لأنه مع هذا المحفز تكون عملية الألكلة قابلة للعكس. ومع ذلك، في نفس درجات الحرارة وفي وجود الأحماض، لا يحدث نزع الألكلة على الإطلاق. ماجستير درس دالين تجريبيا تكوين منتجات ألكلة البنزين مع الإيثيلين في وجود كلوريد الألومنيوم.

يتم تحديد تكوين خليط التفاعل بنسبة البنزين والإيثيلين ولا يعتمد على كيفية الحصول على الألكلة: الألكلة المباشرة أو إزالة الألكلة للبولي ألكيل بنزين. ومع ذلك، فإن هذا الاستنتاج يكون صالحًا فقط عند استخدام كلوريد الألومنيوم كعامل محفز.

يتم تنفيذ عملية الألكلة في ألكلة - عمود تفاعل مطلي بالمينا أو مبطن ببلاط الجرافيت للحماية من التآكل. تحتوي ثلاثة أقسام من العمود على سترات للتبريد، ولكن تتم إزالة الكمية الرئيسية من الحرارة عن طريق تبخر بعض البنزين. يتم إجراء الألكلة في وجود مركب محفز سائل يتكون من كلوريد الألومنيوم (10-12%) والبنزين (50-60%) وبولي ألكيل بنزين (25-30%). لتكوين كلوريد الهيدروجين وهو محفز التفاعل يتم إضافة 2% ماء منه

كتل من كلوريد الألومنيوم، وكذلك ثنائي كلورو إيثان أو كلوريد الإيثيل، الذي ينتج عن تقسيمه كلوريد الهيدروجين.

لعزل إيثيل بنزين من الألكيلات، يتم تقطير البنزين عند الضغط الجوي (تتم إزالة آثار الماء في وقت واحد مع البنزين). يتم تقطير جزء واسع، وهو خليط من إيثيل بنزين وبولي ألكيل بنزين، من السائل السفلي عند ضغط منخفض (200 مم زئبق، 0.026 مليون نيوتن/م²). في العمود التالي عند ضغط متبقي قدره 50 ملم زئبق. يتم فصل مركبات البولي ألكيل بنزين (0.0065 مليون نيوتن/م²) عن الراتنجات. يتم تشتيت الجزء العريض في عمود مفرغ عند ضغط متبقي يتراوح بين 420-450 ملم زئبق. (0.054-0.058 مليون نيوتن/م²). يتم تقطير إيثيل بنزين التجاري ضمن نطاق 135.5-136.2 درجة مئوية.

لإنتاج إيثيل بنزين، يتم استخدام الإيثان - جزء الإيثيلين من الانحلال الحراري الذي يحتوي على 60-70٪ إيثيلين.

يجب ألا يحتوي البنزين المستخدم في عملية الألكلة على أكثر من 0.003-0.006% ماء، بينما يحتوي البنزين التجاري على 0.06-0.08% ماء. يتم تجفيف البنزين عن طريق التقطير الأزيوتروبي. يجب ألا يتجاوز محتوى الكبريت في البنزين 0.1٪. تؤدي زيادة محتوى الكبريت إلى زيادة استهلاك كلوريد الألومنيوم وتدهور جودة المنتج النهائي.

|

1.2. خصائص المواد الخام والمنتج الناتج.

1.2. خصائص المواد الخام والمنتج الناتج.

اسم المواد الخام، المواد، الكواشف, المحفزات. منتجات شبه جاهزة، المصنعة منتجات. | رقم الدولة العسكرية أو صناعة معيار اِصطِلاحِيّ معيار الشركات. | مؤشرات الجودة المطلوبة للتحقق. | القاعدة (بحسب أوست، ستان- تولى دارتو | غاية، منطقة التطبيق. |

1. إيثيل بنزين | سائل شفاف عديم اللون. المؤشرات الرئيسية لخصائص إيثيل بنزين: الوزن الجزيئي=106.17 الكثافة، جم / سم مكعب = 0.86705 نقطة الغليان، درجة مئوية = 176.1 ذوبان = -25.4 وميض = 20 الاشتعال الذاتي = 431. الحرارة، كيلوجول / مول ذوبان = 9.95 التبخر = 33.85 السعة الحرارية، J/mol ∙ K = 106.4 حرارة الاحتراق، كيلو كالوري/مول=1089.4 الذوبان في الماء، جم/100 مل = 0.014 | في الصناعة، يتم استخدامه بشكل أساسي كمادة خام لتخليق الستايرين، وكمادة مضافة لوقود السيارات، وكمادة مخففة ومذيبة. C6 H5 C2 H5 يتم الحصول على معظم إيثيل بنزين عن طريق ألكلة البنزين مع الإيثيلين، ويتم عزل كمية أقل بكثير عن طريق التقطير العالي للغاية من منتجات إصلاح البنزين التي يتم تشغيلها بشكل مستقيم. المؤشرات الرئيسية لخصائص إيثيل بنزين: يعمل إيثيل بنزين على تهيج الجلد عمل متشنج. الحد الأقصى المسموح به للتركيز في الهواء الجوي هو 0.02 ملجم/م3 في المسطحات المائية الاستخدام المنزلي – 0.01 ملغم/لتر. CPV 0.9-3.9% من حيث الحجم. حجم العالم ويبلغ الإنتاج حوالي 17 مليون طن سنويا (1987). حجم الإنتاج في روسيا 0.8 مليون طن سنويا (1990). |

| H2 ج = CH2. غاز عديم اللون ذو رائحة خفيفة. يذوب الإيثيلين في الماء بمقدار 0.256 سم مكعب/سم مكعب (عند 0 درجة مئوية)، ويذوب في الكحول والإيثرات. يتمتع الإيثيلين بخصائص الهرمونات النباتية - فهو يبطئ النمو ويسرع شيخوخة الخلايا والنضج وتساقط الفاكهة. وهو متفجر، CPV 3-34% (من حيث الحجم)، MPC في الهواء الجوي 3 مجم/م3، في هواء منطقة العمل 100 مجم/م3. الإنتاج العالمي 50 مليون طن سنويا (1988). | يحتوي بكميات كبيرة (20%) على غازات تكرير النفط؛ هو جزء من غاز فرن فحم الكوك. أحد المنتجات الرئيسية لصناعة البتروكيماويات: يستخدم في تصنيع كلوريد الفينيل وأكسيد الإيثيلين والكحول الإيثيلي والبولي إيثيلين وغيرها. ويتم الحصول على الإيثيلين عن طريق معالجة النفط والغاز الطبيعي. مشكلة يحتوي جزء الإيثيلين الكتاني على 90-95٪ إيثيلين مع خليط من البروبيلين والميثان والإيثان. يتم استخدامه كمادة خام في إنتاج البولي إيثيلين، وأكسيد الإيثيلين، والكحول الإيثيلي، والإيثانولامين، وكلوريد البولي فينيل، وفي الجراحة للتخدير. |

|

C6 H6. سائل عديم اللون ذو رائحة خفيفة غريبة بيت يشكل مخاليط متفجرة مع الهواء ويمتزج جيداً مع الإيثرات والبنزين والمذيبات العضوية الأخرى. الذوبان في الماء 1.79 جم/لتر (عند 25 درجة مئوية). سامة، خطرة على البيئة، قابلة للاشتعال. البنزين هو هيدروكربون عطري. المؤشرات الرئيسية لخصائص البنزين: الوزن الجزيئي=78.12 الكثافة جم/سم3=0.879 درجة الحرارة، درجة مئوية: نقطة الغليان=80.1 ذوبان = 5.4 ومضات=-11 الاشتعال الذاتي = 562 الحرارة، كيلوجول / مول: ذوبان = 9.95 التبخر=33.85 السعة الحرارية، J/mol ∙ K=81.6 البنزين قابل للامتزاج من جميع النواحي مع المذيبات غير القطبية: الهيدروكربونات، زيت التربنتين، الإيثرات، الدهون المذابة، المطاط، الراتنجات (القطران). وينتج خليط أزيوتروبي مع الماء بدرجة غليان 69.25 درجة مئوية، ويشكل مخاليط أزيوتروبية مزدوجة وثلاثية مع العديد من المركبات. | وجدت في بعض الزيوت ووقود السيارات والبنزين. يستخدم على نطاق واسع في الصناعة، وهو مادة خام لإنتاج الأدوية والمواد البلاستيكية المختلفة والمطاط الصناعي والأصباغ. البنزين هو أحد مكونات النفط الخام، ولكن على نطاق صناعي يتم تصنيعه في الغالب من مكوناته الأخرى. كما أنه يستخدم لإنتاج إيثيل بنزين، الفينول، نيتروبنزين، كلوروبنزين، كمذيب. اعتمادا على تكنولوجيا الإنتاج، يتم الحصول على درجات مختلفة من البنزين. يتم الحصول على البنزين البترولي من خلال عملية الإصلاح التحفيزي لأجزاء البنزين، والألكلة الهيدروجينية الحفزية للتولوين والزيلين، وكذلك أثناء الانحلال الحراري لمواد التغذية البترولية. |

|

2.3. وصف المخطط التكنولوجي.

2.3. وصف المخطط التكنولوجي.

يعرض الملحق أ مخططًا تدفقيًا لإنتاج إيثيل بنزين. تتم عملية ألكلة البنزين مع الإيثيلين في مكان ألكلة. R-1 في بيئة كلوريد الإيثيل عند درجة حرارة 125-135 درجة مئوية وضغط 0.26-0.4 ميجا باسكال. تتم تغذية ما يلي في الألكلة: شحنة البنزين المجففة، المركب الحفاز، جزء بولي ألكيل بنزين، الإيثيلين، المركب الحفاز المعاد تدويره، البنزين الراجع.

يؤدي تفاعل الألكلة إلى إطلاق الحرارة، والتي تتم إزالة الكمية الزائدة منها عن طريق إعادة تدوير المركب الحفاز والبنزين المتبخر. يتم إرسال البنزين من الجزء العلوي من الألكلة الممزوج بغاز العادم إلى مكان المكثف. T-1، مبرد بالماء. الغازات غير المكثفة من المكثف. يتم إرسال T-1 إلى موضع المكثف. T-2، مبرد بالماء المبرد t=0°C. فتحات بعد وضع المكثف. يتم توفير T-2 لمزيد من استخلاص أبخرة البنزين. مكثفات البنزين من المكثفات. يتدفق T-1 و T-2 بالجاذبية إلى الجزء السفلي من موضع الألكلة. ص-1. من موضع الألكلات. كتلة التفاعل P-1 من خلال وضع المبادل الحراري. يتم إرسال T-3، حيث يتم تبريده بالماء إلى 40-60 درجة مئوية، إلى خزان الترسيب. E-1 للفصل عن المجمع الحفاز المنتشر. المجمع الحفاز المستقر من أسفل خزان الترسيب. يتم تناول E-1 عن طريق نقاط البيع للمضخة. N-1 ويعود إلى موضع الألكلة. ص-1. للحفاظ على نشاط المحفز، يتم توفير كلوريد الإيثيل إلى خط إعادة التدوير المعقد. في حالة انخفاض نشاط المحفز، تتم إزالة المجمع الحفاز المستهلك للتحلل. رد فعل الكتلة من خزان الترسيب. يتم جمع E-1 في حاوية pos. E-2، حيث، بسبب الضغط في نظام الألكلة، يدخل إلى موضع الخلاط. E-3 للخلط مع الماء الحمضي المتداول في نظام التحلل:

تسوية خزان الموقف. مضخة E-4، نقاط البيع. خلاط N-2، نقاط البيع. ه-3. نسبة الماء المتداول المزود إلى الخلاط وكتلة التفاعل هي لتر/2: 1  نعم، يتم توفير نظام التحلل من مجموعة من العناصر. مضخة E-5. ن-3. تتم تسوية كتلة التفاعل من الماء في خزان الترسيب، pos. ه-4؛ طبقة مياه سفلية مع وضع المضخة. يتم إرسال N-2 إلى الخلاط؛ والطبقة العليا - كتلة التفاعل - تتدفق بالجاذبية إلى عمود الغسيل. K-1 للتنظيف الثانوي بالمياه التي توفرها المضخة. N-4 من عمود الغسيل. ك-2. من عمود الغسيل. تتدفق كتلة التفاعل K-1 بالجاذبية إلى موضع التجميع. E-6، حيث توجد المضخة. يتم ضخ N-5 للخارج لتحييده في موضع الخلاط. ه-7.

نعم، يتم توفير نظام التحلل من مجموعة من العناصر. مضخة E-5. ن-3. تتم تسوية كتلة التفاعل من الماء في خزان الترسيب، pos. ه-4؛ طبقة مياه سفلية مع وضع المضخة. يتم إرسال N-2 إلى الخلاط؛ والطبقة العليا - كتلة التفاعل - تتدفق بالجاذبية إلى عمود الغسيل. K-1 للتنظيف الثانوي بالمياه التي توفرها المضخة. N-4 من عمود الغسيل. ك-2. من عمود الغسيل. تتدفق كتلة التفاعل K-1 بالجاذبية إلى موضع التجميع. E-6، حيث توجد المضخة. يتم ضخ N-5 للخارج لتحييده في موضع الخلاط. ه-7.